In sintesi, la sinterizzazione a bassa temperatura è una categoria di processi di produzione avanzati che raggiungono la densificazione del materiale senza fare affidamento esclusivamente sul calore estremo. Questi metodi utilizzano forze motrici alternative — come alta pressione, reazioni chimiche o erogazione mirata di energia — per legare le particelle in una massa solida a temperature significativamente inferiori rispetto a quanto richiesto dalla sinterizzazione convenzionale.

La sfida centrale nella sinterizzazione è fornire energia sufficiente affinché gli atomi si leghino ed eliminino i pori. Mentre i metodi tradizionali utilizzano il calore elevato come strumento primario, le tecniche a bassa temperatura trovano modi più efficienti per raggiungere questo obiettivo, spesso introducendo pressione, fasi liquide o reazioni chimiche per svolgere il lavoro più pesante.

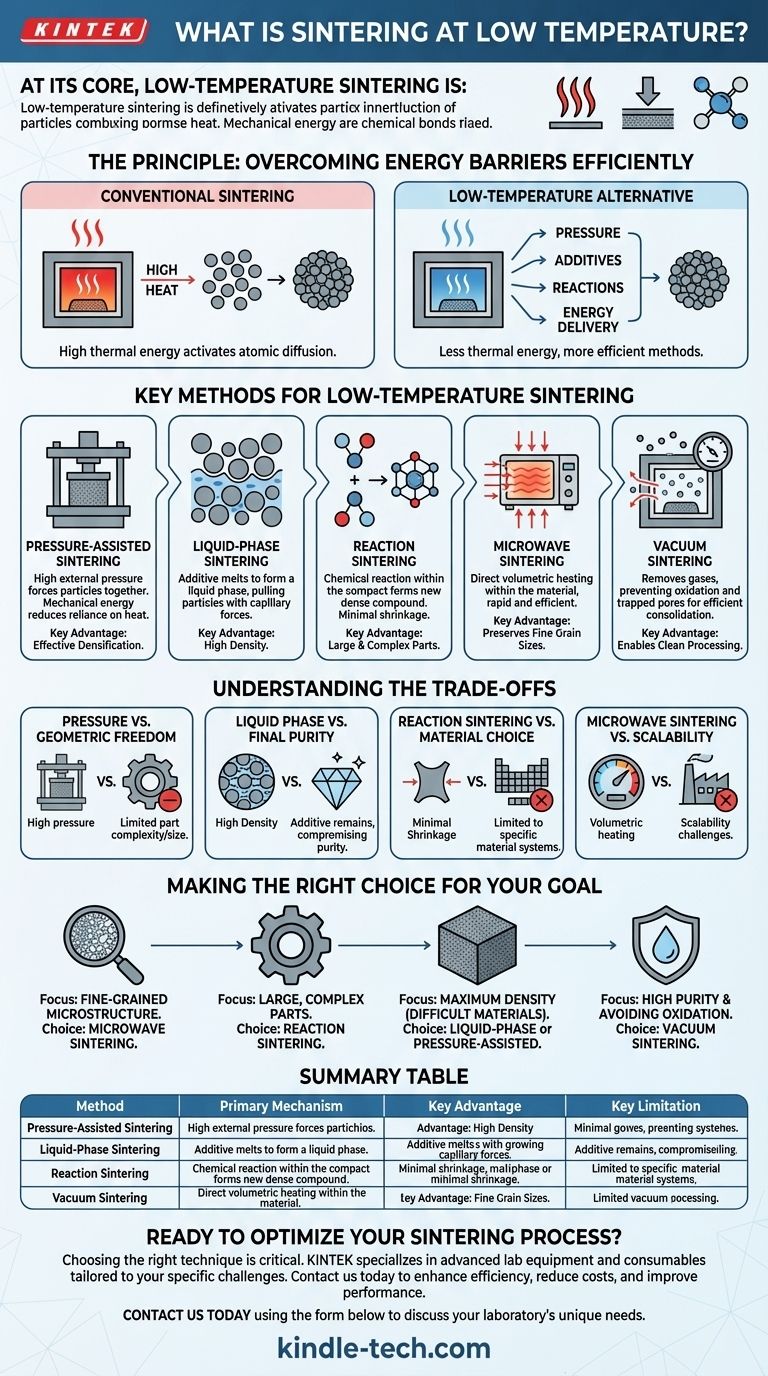

Il Principio: Superare le Barriere Energetiche in Modo Efficiente

La sinterizzazione tradizionale è un processo semplice ma ad alta intensità energetica. Comprendendo il suo meccanismo, possiamo capire perché le alternative sono necessarie.

Come Funziona la Sinterizzazione Convenzionale

La sinterizzazione convenzionale sottopone un compatto di polvere sciolta ad alte temperature, tipicamente al di sotto del punto di fusione del materiale. Questa energia termica attiva la diffusione atomica, facendo migrare gli atomi dalle superfici delle particelle ai "colli" che si formano tra di esse, chiudendo gradualmente i pori e creando una parte densa e solida.

L'Alternativa a Bassa Temperatura

L'obiettivo della sinterizzazione a bassa temperatura è facilitare questa densificazione con meno energia termica. Ciò è fondamentale per risparmiare sui costi, accelerare la produzione e, soprattutto, preservare microstrutture a grana fine o lavorare materiali sensibili alla temperatura.

Metodi Chiave per la Sinterizzazione a Bassa Temperatura

Esistono diverse strategie distinte per abbassare la temperatura di sinterizzazione richiesta. Ciascuna opera su un principio diverso ed è adatta a diverse applicazioni.

Sinterizzazione Assistita da Pressione

Questo è l'approccio più diretto. Applicando un'alta pressione esterna al compatto di polvere, le particelle vengono fisicamente forzate a stretto contatto. Questa energia meccanica riduce la dipendenza dall'energia termica per chiudere i pori, consentendo la densificazione a una temperatura molto più bassa.

Sinterizzazione in Fase Liquida

In questa tecnica, una piccola quantità di un additivo viene miscelata con la polvere primaria. Questo additivo è scelto per avere un punto di fusione inferiore rispetto al materiale principale. Alla temperatura di sinterizzazione, l'additivo si fonde, creando una fase liquida che bagna le particelle solide. Le forze capillari avvicinano le particelle e il liquido agisce come un rapido percorso di trasporto per gli atomi per dissolversi e ri-precipitare, riempiendo rapidamente i pori e raggiungendo un'alta densità.

Sinterizzazione per Reazione

Questo metodo comporta una reazione chimica all'interno del compatto di polvere. Invece di legare semplicemente le particelle esistenti, i materiali di partenza reagiscono per formare un nuovo composto ceramico denso. Poiché la reazione stessa fornisce una forte forza motrice per la consolidazione, la temperatura del processo può essere relativamente bassa. Un vantaggio chiave è il suo ritiro minimo, rendendolo ideale per parti grandi e complesse.

Sinterizzazione a Microonde

La sinterizzazione a microonde utilizza un meccanismo di riscaldamento fondamentalmente diverso. Invece di riscaldare il materiale dall'esterno verso l'interno, le microonde generano calore direttamente all'interno del materiale. Questo riscaldamento rapido e volumetrico è altamente efficiente e può ridurre significativamente il tempo necessario per raggiungere le temperature di sinterizzazione. Sebbene la temperatura di picco possa essere ancora elevata, la velocità del processo aiuta a preservare le dimensioni dei grani fini, un obiettivo primario spesso associato alla lavorazione a bassa temperatura.

Sinterizzazione Sotto Vuoto

Sebbene non sia un metodo a bassa temperatura di per sé, la creazione di un vuoto è una condizione abilitante critica. La rimozione dei gas atmosferici dal forno previene l'ossidazione ed elimina i gas intrappolati all'interno dei pori che altrimenti inibirebbero la densificazione. Questo ambiente più pulito rende l'intero processo di sinterizzazione più efficiente, consentendo spesso il successo a una temperatura inferiore o per una durata più breve di quanto sarebbe possibile in aria.

Comprendere i Compromessi

La scelta di un metodo di sinterizzazione richiede una chiara comprensione dei suoi compromessi intrinseci. Non esiste una soluzione "migliore" unica.

Pressione vs. Libertà Geometrica

L'uso di alta pressione è efficace per la densificazione, ma richiede utensili robusti e spesso costosi (stampi e presse). Ciò può limitare gravemente la dimensione e la complessità delle parti che è possibile produrre.

Fase Liquida vs. Purezza Finale

Nella sinterizzazione in fase liquida, l'additivo che forma il liquido diventa una parte permanente della microstruttura del materiale finale. Questo è inaccettabile per applicazioni che richiedono un'elevata purezza chimica.

Sinterizzazione per Reazione vs. Scelta del Materiale

La sinterizzazione per reazione è potente ma è limitata ai sistemi di materiali in cui una reazione chimica adeguata può produrre il composto finale desiderato. Non è possibile applicare questo metodo universalmente a qualsiasi materiale.

Sinterizzazione a Microonde vs. Scalabilità e Compatibilità

La sinterizzazione a microonde è tipicamente la migliore per componenti piccoli e singoli e può avere problemi con materiali altamente conduttivi o che non si accoppiano bene con l'energia a microonde. La scalabilità del processo per la produzione di grandi volumi rimane una sfida ingegneristica significativa.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il tuo metodo in base al risultato più critico per il tuo progetto.

- Se il tuo obiettivo principale è preservare una microstruttura a grana fine o su scala nanometrica: la velocità della sinterizzazione a microonde è un vantaggio importante.

- Se il tuo obiettivo principale è produrre parti grandi e di forma complessa con elevata precisione dimensionale: la sinterizzazione per reazione è il candidato principale grazie al suo ritiro minimo.

- Se il tuo obiettivo principale è raggiungere la massima densità in un materiale difficile da sinterizzare: la sinterizzazione in fase liquida o assistita da pressione fornisce potenti forze motrici per la densificazione.

- Se il tuo obiettivo principale è garantire un'elevata purezza ed evitare l'ossidazione: la sinterizzazione sotto vuoto è una condizione di processo essenziale per consentire una consolidazione efficiente e pulita.

In definitiva, scegliere il giusto processo di sinterizzazione significa abbinare il meccanismo al tuo materiale specifico e ai requisiti di prestazione.

Tabella riassuntiva:

| Metodo | Meccanismo Primario | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| Assistita da Pressione | Alta Pressione Esterna | Densificazione Efficace | Complessità/Dimensione del Pezzo Limitata |

| In Fase Liquida | Fusione dell'Additivo (Forze Capillari) | Alta Densità | Purezza Finale Compromessa |

| Sinterizzazione per Reazione | Reazione Chimica In-Situ | Ritiro Minimo | Limitata a Materiali Specifici |

| Sinterizzazione a Microonde | Riscaldamento Volumetrico (Velocità) | Preserva la Microstruttura Fine | Sfide di Scalabilità |

| Sinterizzazione Sotto Vuoto | Assenza di Gas Ossidanti | Consente una Lavorazione Pulita | Non è un Metodo a Bassa Temperatura Autonomo |

Pronto a Ottimizzare il Tuo Processo di Sinterizzazione?

Scegliere la giusta tecnica di sinterizzazione a bassa temperatura è fondamentale per ottenere le proprietà desiderate del tuo materiale, che si tratti di una microstruttura a grana fine, un'elevata precisione dimensionale o la massima densità. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue specifiche sfide di sinterizzazione.

I nostri esperti possono aiutarti a selezionare la soluzione perfetta per migliorare l'efficienza, ridurre i costi e migliorare le prestazioni dei tuoi materiali. Non lasciare che le limitazioni della sinterizzazione frenino la tua innovazione.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come possiamo supportare le esigenze uniche del tuo laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Qual è il ruolo del sistema idraulico nella pressatura a caldo? Raggiungere la massima densità e resistenza del materiale

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Cos'è la sinterizzazione in fase liquida e in cosa differisce dalla sinterizzazione in fase solida? Una guida per materiali più veloci e densi