Nella sua essenza, lo sputtering DC e RF sono due tecniche di deposizione fisica da vapore utilizzate per creare film di materiale eccezionalmente sottili su una superficie. La differenza fondamentale tra loro è il tipo di alimentazione elettrica utilizzata, che determina direttamente quale tipo di materiale è possibile depositare. Lo sputtering DC (corrente continua) è utilizzato per materiali elettricamente conduttivi, mentre lo sputtering RF (radiofrequenza) è necessario per materiali non conduttivi e isolanti.

La scelta tra sputtering DC e RF è dettata quasi interamente dalla conducibilità elettrica del materiale bersaglio. Lo sputtering DC è più veloce ed economico ma funziona solo per bersagli conduttivi, mentre lo sputtering RF previene l'accumulo di carica sui bersagli isolanti, rendendolo più versatile ma anche più lento e costoso.

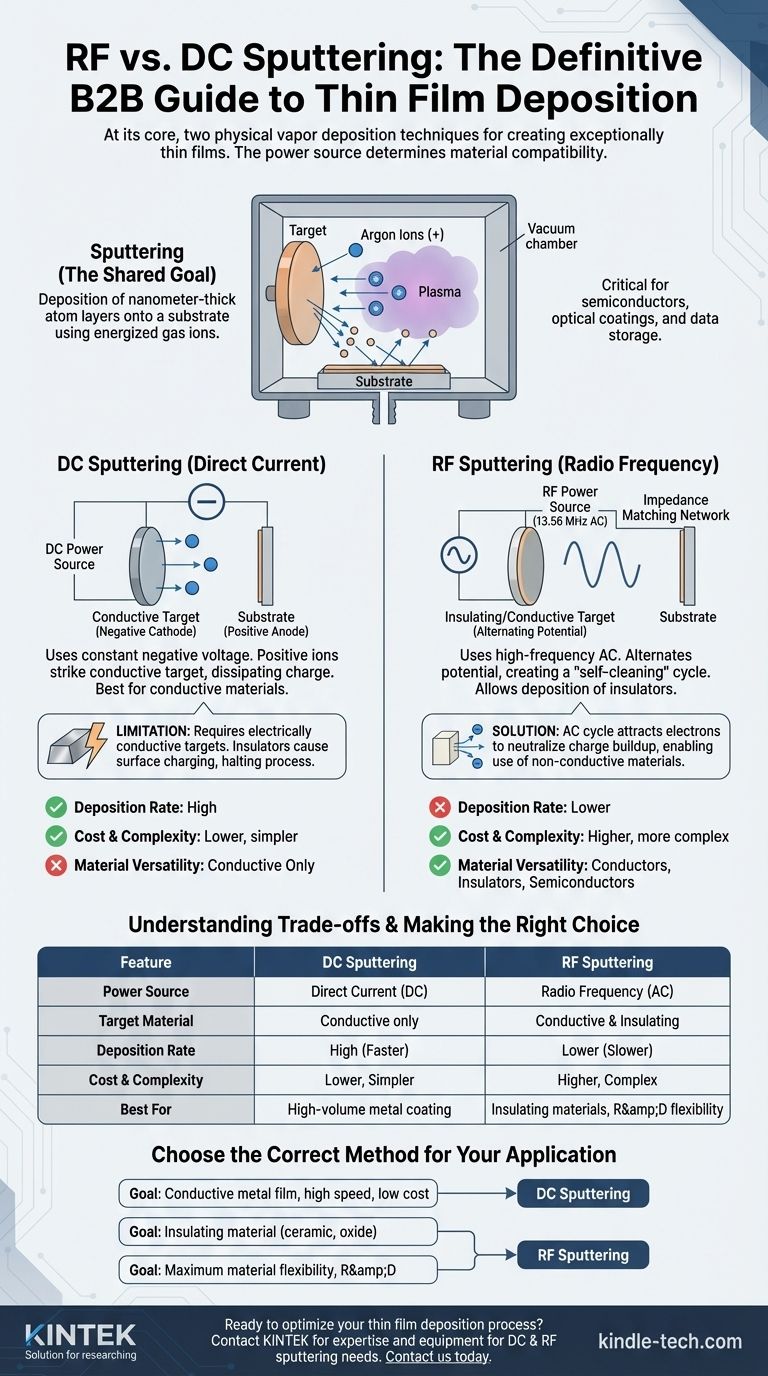

L'obiettivo comune: deposizione di film sottili

Cos'è lo Sputtering?

Lo sputtering è un processo eseguito in una camera a vuoto per depositare un sottile strato di atomi, spesso spesso solo pochi nanometri, su un substrato.

Comporta il bombardamento di un materiale sorgente, noto come bersaglio (target), con ioni di gas energizzati (tipicamente Argon). Questa collisione ha forza sufficiente per staccare gli atomi dalla superficie del bersaglio. Questi atomi espulsi viaggiano attraverso la camera e rivestono il substrato, formando un film sottile uniforme.

Questa tecnica è fondamentale nella produzione di semiconduttori, rivestimenti ottici e dispositivi di archiviazione dati come le unità a disco.

Il meccanismo dello sputtering DC

Come funziona

Lo sputtering DC utilizza un alimentatore a corrente continua (DC). Il materiale bersaglio è impostato come catodo (elettrodo negativo) e il substrato è posizionato sull'anodo (elettrodo positivo).

La tensione negativa costante sul bersaglio attrae gli ioni di gas caricati positivamente. Questi ioni accelerano verso il bersaglio e lo colpiscono, dislocando gli atomi per la deposizione.

Il limite critico: la conducibilità

Questo processo funziona in modo efficiente solo se il materiale bersaglio è elettricamente conduttivo. Il bersaglio deve essere in grado di dissipare la carica positiva dagli ioni che lo colpiscono per mantenere il suo potenziale negativo.

Se si tenta di utilizzare un bersaglio isolante, gli ioni positivi si accumulano sulla sua superficie. Questo accumulo di carica, noto come carica superficiale (surface charging), neutralizza rapidamente la tensione negativa del bersaglio, respinge gli ioni in arrivo e arresta completamente il processo di sputtering.

Come lo sputtering RF risolve il problema degli isolanti

La soluzione a corrente alternata

Lo sputtering RF supera il limite dello sputtering DC utilizzando un alimentatore a corrente alternata (AC) ad alta frequenza, che opera tipicamente a 13,56 MHz.

Invece di una tensione negativa costante, il potenziale elettrico sul bersaglio alterna rapidamente tra negativo e positivo.

Il ciclo di autopulizia

Questa rapida alternanza crea un effetto di "autopulizia" in due distinti semi-cicli.

Durante la porzione più lunga e negativa del ciclo, gli ioni positivi sono attratti per bombardare il bersaglio e sputare atomi, proprio come nel processo DC.

Durante la breve porzione positiva del ciclo, il bersaglio attira una raffica di elettroni dal plasma. Questi elettroni neutralizzano istantaneamente qualsiasi eccesso di carica positiva accumulata sulla superficie.

Sbloccare nuovi materiali

Neutralizzando continuamente l'accumulo di ioni positivi, lo sputtering RF consente la deposizione sostenuta di materiali non conduttivi (isolanti o dielettrici), come ceramiche e ossidi, cosa impossibile con una configurazione DC standard.

Comprendere i compromessi

Velocità di deposizione

Lo sputtering DC è significativamente più veloce. La potenza viene erogata al bersaglio in modo più efficiente, con conseguente maggiore velocità di deposizione del materiale rispetto allo sputtering RF.

Costo e complessità

I sistemi DC sono più semplici ed economici. Richiedono un semplice alimentatore DC. I sistemi RF sono più complessi e costosi, poiché necessitano di un generatore AC ad alta frequenza e di una rete di adattamento di impedenza per funzionare in modo efficiente.

Versatilità dei materiali

Lo sputtering RF è molto più versatile. Mentre il DC è limitato a metalli e composti conduttivi, l'RF può depositare virtualmente qualsiasi materiale, inclusi conduttori, isolanti e semiconduttori.

Scala del processo

Grazie alla sua velocità ed efficienza in termini di costi, lo sputtering DC è spesso preferito per la produzione su larga scala e per il rivestimento di substrati di grandi dimensioni. Lo sputtering RF è più comunemente utilizzato per substrati più piccoli o nella ricerca e sviluppo dove la flessibilità del materiale è fondamentale.

Fare la scelta giusta per la tua applicazione

Scegliere il metodo corretto è una conseguenza diretta dei requisiti del materiale e degli obiettivi operativi.

- Se il tuo obiettivo principale è depositare un film metallico conduttivo con alta velocità e basso costo: lo sputtering DC è la scelta chiara e superiore.

- Se il tuo obiettivo principale è depositare un materiale isolante come una ceramica o un ossido: lo sputtering RF è la tecnica necessaria e corretta.

- Se il tuo obiettivo principale è la massima flessibilità dei materiali in un ambiente di ricerca o di laboratorio: un sistema RF fornisce la versatilità per gestire qualsiasi tipo di materiale bersaglio di cui potresti aver bisogno.

In definitiva, comprendere come ciascun metodo gestisce la carica elettrica è la chiave per selezionare la tecnica di sputtering corretta per il tuo materiale.

Tabella riassuntiva:

| Caratteristica | Sputtering DC | Sputtering RF |

|---|---|---|

| Alimentazione | Corrente Continua (DC) | Radiofrequenza (AC) |

| Materiale bersaglio | Solo materiali conduttivi | Materiali sia conduttivi che isolanti |

| Velocità di deposizione | Alta | Inferiore |

| Costo e complessità | Costo inferiore, configurazione più semplice | Costo superiore, più complesso |

| Ideale per | Rivestimento metallico ad alto volume | Materiali isolanti, flessibilità R&S |

Pronto a ottimizzare il tuo processo di deposizione di film sottili? Sia che tu stia rivestendo metalli conduttivi con sputtering DC o lavorando con ceramiche isolanti utilizzando lo sputtering RF, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze specifiche del tuo laboratorio. La nostra gamma di sistemi di sputtering garantisce precisione, efficienza e affidabilità per semiconduttori, rivestimenti ottici e altro ancora. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura