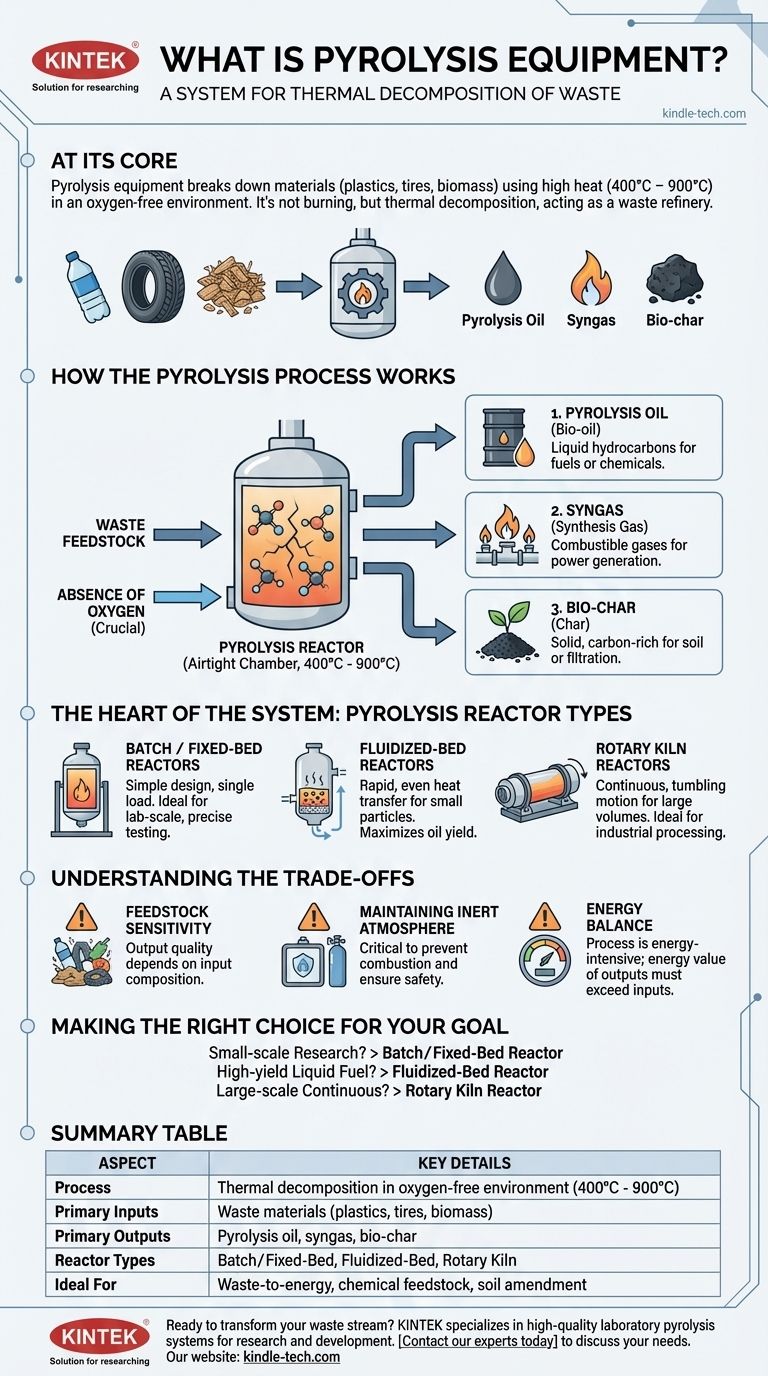

Nella sua essenza, l'impianto di pirolisi è un sistema progettato per scomporre materiali, tipicamente prodotti di scarto come plastica, pneumatici o biomassa, utilizzando calore elevato in un ambiente privo di ossigeno. Questo processo, noto come pirolisi, non brucia il materiale ma provoca una decomposizione termica, convertendo i rifiuti in prodotti di valore come olio sintetico, gas e un residuo solido chiamato biochar.

Questa tecnologia è meglio compresa non come un metodo di smaltimento, ma come un processo di conversione chimica. L'impianto di pirolisi funge da raffineria per i rifiuti, trasformando input di basso valore in prodotti energetici e materie prime di valore superiore.

Come funziona il processo di pirolisi

L'obiettivo fondamentale di un impianto di pirolisi è controllare con precisione il calore e la pressione sul dato materiale di partenza per scomporre le sue molecole complesse in molecole più semplici e utili.

Il principio fondamentale: la decomposizione termica

L'impianto di pirolisi alimenta il materiale di scarto in una camera a tenuta stagna chiamata reattore. Questo reattore viene quindi riscaldato a temperature molto elevate, tipicamente tra 400°C e 900°C.

Fondamentalmente, questo riscaldamento avviene in assenza di ossigeno. Ciò impedisce la combustione (bruciatura) e costringe invece le molecole polimeriche a catena lunga presenti nei rifiuti a fessurarsi e a scomporsi.

I tre prodotti principali

Questo processo di decomposizione separa il materiale di partenza in tre prodotti distinti:

- Olio di pirolisi (Bio-olio): Una miscela liquida di idrocarburi simile al petrolio greggio, che può essere raffinata in combustibili o utilizzata come materia prima chimica.

- Syngas (Gas di sintesi): Una miscela di gas combustibili (come idrogeno e monossido di carbonio) che può essere utilizzata per alimentare l'impianto di pirolisi stesso o per generare elettricità.

- Biochar (Carbone vegetale): Un materiale solido ricco di carbonio, simile al carbone vegetale. Può essere utilizzato come ammendante del suolo per migliorarne la fertilità, come mezzo filtrante o come combustibile solido.

Il cuore del sistema: il reattore di pirolisi

Sebbene un impianto completo includa meccanismi di alimentazione e sistemi di controllo, il reattore è il luogo in cui avviene la conversione. Il tipo di reattore utilizzato dipende fortemente dal materiale di partenza e dal prodotto desiderato.

Reattori a batch e a letto fisso

Questi sono spesso i progetti più semplici, in cui un singolo carico di materiale viene lavorato alla volta. Una retorta Heinz, ad esempio, è essenzialmente un recipiente a tenuta stagna riscaldato dall'esterno come un forno.

Questi reattori sono adatti per test su scala di laboratorio o per la lavorazione di piccoli lotti in cui è necessario un controllo preciso su un singolo campione.

Reattori a letto fluidizzato

Questo design è molto efficace per la lavorazione di particelle piccole e uniformi come la biomassa legnosa. Il reattore contiene un letto di materiale inerte, come la sabbia, che viene "fluidizzato" da un flusso di gas inerte caldo (come l'azoto) proveniente dal basso.

Ciò crea un mezzo turbolento, simile all'ebollizione, che assicura un trasferimento di calore estremamente rapido e uniforme al materiale di partenza. Questa efficienza aumenta spesso la resa di oli e gas preziosi.

Reattori a forno rotante

Utilizzato per applicazioni industriali continue su larga scala, un forno rotante è un grande recipiente cilindrico rotante. Mentre il forno gira lentamente, fa rotolare il materiale di scarto, assicurando che venga miscelato e riscaldato uniformemente mentre si muove attraverso la camera.

Questo movimento continuo lo rende ideale per la lavorazione di grandi volumi di materiale senza interruzioni.

Comprendere i compromessi

La pirolisi è una tecnologia potente, ma comporta specifiche sfide operative che devono essere gestite per un'implementazione di successo.

Sensibilità al materiale di partenza

Il sistema non è una soluzione universale per tutti i rifiuti. La composizione chimica del materiale in ingresso, che si tratti di plastica, pneumatici o rifiuti agricoli, determina direttamente la qualità e la proporzione dei prodotti finali (olio, gas e carbone).

Mantenimento di un'atmosfera inerte

"L'assenza di ossigeno" è il parametro più critico dell'intero processo. Qualsiasi infiltrazione d'aria nel reattore ad alta temperatura può causare una combustione indesiderata, riducendo l'efficienza e creando condizioni potenzialmente pericolose.

Bilancio energetico

Il processo stesso richiede molta energia, necessitando di un notevole apporto termico per raggiungere e mantenere le temperature operative. Un impianto di successo deve essere progettato in modo che il valore energetico dei prodotti (in particolare il syngas utilizzato per alimentare il sistema) superi l'energia richiesta per il suo funzionamento.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'impianto di pirolisi è guidata interamente dalla scala dell'operazione e dal materiale specifico che viene lavorato.

- Se il tuo obiettivo principale è la ricerca o il collaudo su piccola scala: Un reattore a batch o a letto fisso fornisce l'ambiente controllato necessario per analizzare materiali specifici.

- Se il tuo obiettivo principale è un'elevata resa di combustibile liquido da particelle fini: Un reattore a letto fluidizzato è specificamente progettato per il trasferimento di calore rapido ed efficiente necessario per massimizzare la produzione di olio.

- Se il tuo obiettivo principale è la lavorazione industriale continua su larga scala: Un forno rotante o un forno continuo simile offre la produttività e la miscelazione robusta necessarie per operazioni ad alto volume.

In definitiva, l'impianto di pirolisi fornisce un percorso sofisticato per sbloccare l'energia immagazzinata e il valore chimico nascosto nei materiali di scarto.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Processo | Decomposizione termica in ambiente privo di ossigeno (400°C - 900°C) |

| Input primari | Materiali di scarto (plastiche, pneumatici, biomassa) |

| Output primari | Olio di pirolisi, syngas, biochar |

| Tipi di reattore | Batch/Letto fisso, Letto fluidizzato, Forno rotante |

| Ideale per | Conversione rifiuti in energia, produzione di materie prime chimiche, creazione di ammendanti per il suolo |

Pronto a trasformare il tuo flusso di rifiuti in risorse preziose?

KINTEK è specializzata in apparecchiature da laboratorio di alta qualità, inclusi sistemi di pirolisi per la ricerca e lo sviluppo. Sia che tu stia testando nuovi materiali di partenza o scalando un processo, la nostra esperienza può aiutarti a ottenere una decomposizione termica precisa e a massimizzare le rese dei tuoi prodotti.

Contatta oggi i nostri esperti per discutere di come gli impianti di pirolisi possono soddisfare le tue specifiche esigenze di laboratorio o su scala pilota.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Come un agitatore magnetico ad alta potenza migliora l'efficienza dell'elettrolisi nell'acqua di irrigazione? Potenzia subito la miscelazione a vortice

- Qual è il significato della sinterizzazione? Una guida alla produzione di parti complesse ad alta resistenza

- Perché è necessario un sistema di controllo del flusso di azoto ad alta purezza per la pirolisi TGA? Garantire una decomposizione termica pura

- Come contribuiscono le pompe di iniezione ad alta pressione e alta precisione ai sistemi di reattori a flusso continuo? Approfondimenti degli esperti

- Cos'è il processo di sinterizzazione nella produzione additiva? Una guida alla stampa 3D basata su polveri

- Quali sono le applicazioni più comuni della FTIR? Identificare i materiali dai polimeri ai prodotti farmaceutici

- Che tipo di trasferimento di calore ha un incubatore? Scegliere il metodo di trasferimento di calore giusto per il tuo laboratorio

- Qual è la funzione principale di una centrifuga da laboratorio durante il lavaggio e la purificazione dei copolimeri a blocchi PAAMP-b-PVK?