In sintesi, la deposizione fisica da vapore assistita da plasma (PA-PVD) è un processo di rivestimento avanzato che migliora la tradizionale deposizione fisica da vapore (PVD) utilizzando il plasma per ionizzare il materiale di rivestimento. Questa ionizzazione conferisce agli atomi vaporizzati maggiore energia, risultando in film sottili più densi, più aderenti e con proprietà superiori rispetto a quelli creati dalla PVD standard.

La differenza fondamentale è semplice: la PVD standard si basa sulla condensazione passiva di atomi neutri su una superficie. La PA-PVD energizza attivamente questi atomi trasformandoli in ioni all'interno di un plasma, consentendo una deposizione molto più controllata e forzata che migliora drasticamente la qualità del rivestimento finale.

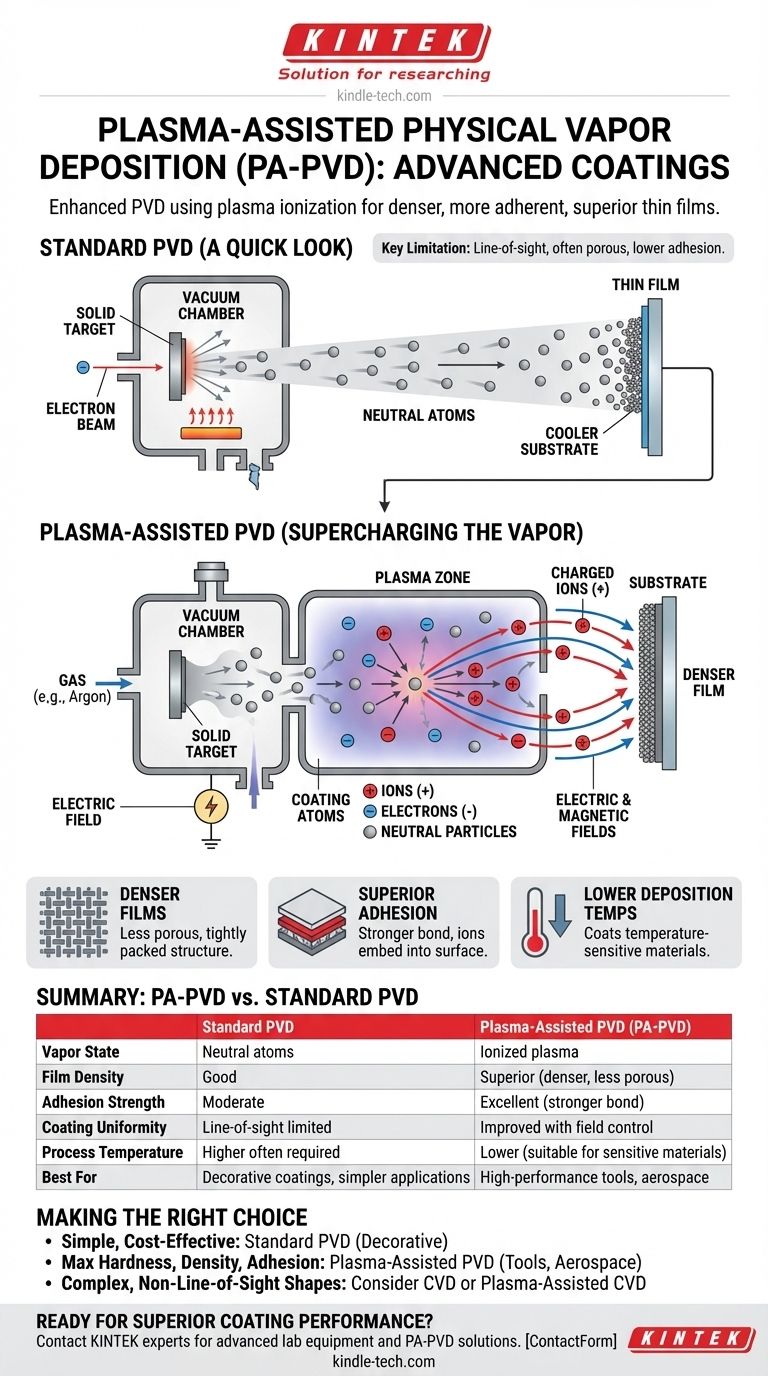

Innanzitutto, una rapida occhiata alla PVD standard

Il meccanismo di base: dal solido al vapore

La deposizione fisica da vapore è un processo basato sul vuoto. All'interno di una camera, una fonte di alta energia—come un fascio di elettroni o un arco elettrico—vaporizza un materiale solido di partenza, noto come "bersaglio".

Questi atomi vaporizzati viaggiano attraverso il vuoto e si condensano su un substrato più freddo (l'oggetto da rivestire), formando un film sottile e solido.

Il limite chiave

Nella sua forma più basilare, la PVD è un processo a "linea di vista". Gli atomi di vapore neutri viaggiano in una linea relativamente retta dalla sorgente al substrato.

Questo può rendere difficile rivestire uniformemente forme complesse e può portare a rivestimenti con minore densità o adesione in determinate condizioni.

Il ruolo del plasma: potenziare il vapore

Cos'è il plasma in questo contesto?

Il plasma è spesso definito il quarto stato della materia. Per la PA-PVD, viene creato introducendo un gas (come l'argon) nella camera a vuoto e fornendogli energia tramite un campo elettrico.

Questo processo strappa elettroni dagli atomi di gas, creando un ambiente altamente energetico pieno di ioni carichi, elettroni e particelle neutre.

Il potere della ionizzazione

Quando il materiale di rivestimento vaporizzato passa attraverso questo plasma, collide con queste particelle energetiche. Queste collisioni trasferiscono energia e strappano elettroni dagli atomi di rivestimento, trasformandoli in ioni caricati positivamente.

Un esempio chiave di ciò è la deposizione da arco (Arc Vapor Deposition), un tipo di PA-PVD in cui un'alta percentuale del materiale vaporizzato diventa ionizzata.

Vantaggi di un flusso di vapore ionizzato

La creazione di un flusso di vapore ionizzato cambia fondamentalmente il processo di deposizione. Poiché gli atomi di rivestimento sono ora carichi, possono essere manipolati da campi elettrici e magnetici.

Ciò ci consente di accelerarli verso il substrato con alta energia. Questo bombardamento energetico si traduce in diversi vantaggi chiave:

- Film più densi: L'alta energia degli ioni in arrivo aiuta a formare una struttura del film più compatta e meno porosa.

- Adesione superiore: Gli ioni possono incorporarsi leggermente nella superficie del substrato, creando un legame molto più forte tra il rivestimento e il pezzo.

- Temperature di deposizione più basse: L'energia necessaria per un film di alta qualità proviene dal plasma e dall'accelerazione degli ioni, non solo dal riscaldamento del substrato. Ciò rende possibile rivestire materiali sensibili alla temperatura.

Comprendere i compromessi e le alternative

PA-PVD rispetto alla PVD standard

La PVD standard è più semplice e spesso più economica. È perfettamente adatta per molte applicazioni, come l'applicazione di film ottici o rivestimenti decorativi.

La PA-PVD viene scelta quando le prestazioni del rivestimento sono critiche. La maggiore complessità di generazione e controllo del plasma è giustificata dalla necessità di film eccezionalmente duri, densi o resistenti alla corrosione per utensili o componenti aerospaziali.

Una nota sulla CVD assistita da plasma (PACVD)

Un processo correlato ma distinto è la deposizione chimica da vapore assistita da plasma (PACVD). Mentre la PVD parte da un bersaglio solido, la CVD utilizza gas precursori che reagiscono per formare il film.

Il plasma svolge una funzione simile in entrambi: fornisce l'energia di attivazione per guidare il processo a temperature più basse. Tuttavia, il materiale di partenza (solido contro gas) è la differenza fondamentale.

Fare la scelta giusta per il tuo obiettivo

- Se la tua attenzione principale è un rivestimento semplice ed economico: i metodi PVD standard sono spesso la soluzione più diretta ed economica.

- Se la tua attenzione principale è la massima durezza, densità e adesione: la PVD assistita da plasma è necessaria per creare rivestimenti ad alte prestazioni per applicazioni impegnative come utensili da taglio o parti di motori.

- Se la tua attenzione principale è il rivestimento di forme complesse, non a linea di vista: potresti dover valutare la deposizione chimica da vapore (CVD) o le sue varianti assistite da plasma, che eccellono nella copertura uniforme.

In definitiva, l'integrazione del plasma nel processo PVD è una scelta strategica per trasformare una semplice condensazione in una crescita del film altamente controllata ed energetica per prestazioni del materiale superiori.

Tabella riassuntiva:

| Caratteristica | PVD standard | PVD assistita da plasma (PA-PVD) |

|---|---|---|

| Stato del vapore | Atomi neutri | Plasma ionizzato |

| Densità del film | Buona | Superiore (più denso, meno poroso) |

| Forza di adesione | Moderata | Eccellente (legame più forte) |

| Uniformità del rivestimento | Limitata dalla linea di vista | Migliorata con il controllo del campo |

| Temperatura del processo | Spesso richiesta più alta | Più bassa (adatta per materiali sensibili) |

| Ideale per | Rivestimenti decorativi, applicazioni più semplici | Utensili ad alte prestazioni, componenti aerospaziali |

Pronto a ottenere prestazioni di rivestimento superiori per le tue applicazioni di laboratorio? In KINTEK, siamo specializzati in apparecchiature da laboratorio avanzate, comprese soluzioni PA-PVD che forniscono film sottili più densi e aderenti per applicazioni esigenti. La nostra esperienza ti assicura di ottenere la tecnologia di rivestimento giusta per utensili da taglio, componenti aerospaziali e altre esigenze ad alte prestazioni. Contatta oggi i nostri esperti per discutere come la PA-PVD può migliorare le capacità del tuo laboratorio e le prestazioni dei materiali!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura