In sintesi, la Deposizione Fisica da Vapore (PVD) sulla plastica è un processo di rivestimento basato sul vuoto che applica un film di materiale molto sottile e durevole su una superficie di plastica. Questa tecnica trasforma il componente in plastica, conferendogli proprietà che non possiede naturalmente, come un aspetto metallico, resistenza ai graffi o conduttività elettrica, senza modificarne la leggerezza o la forma sottostante.

Lo scopo principale del PVD sulla plastica è migliorare le prestazioni e l'aspetto di un materiale economico e versatile. Permette a ingegneri e designer di combinare i vantaggi della plastica (leggerezza, facilità di stampaggio) con le desiderabili proprietà superficiali di metalli, ceramiche o altri materiali avanzati.

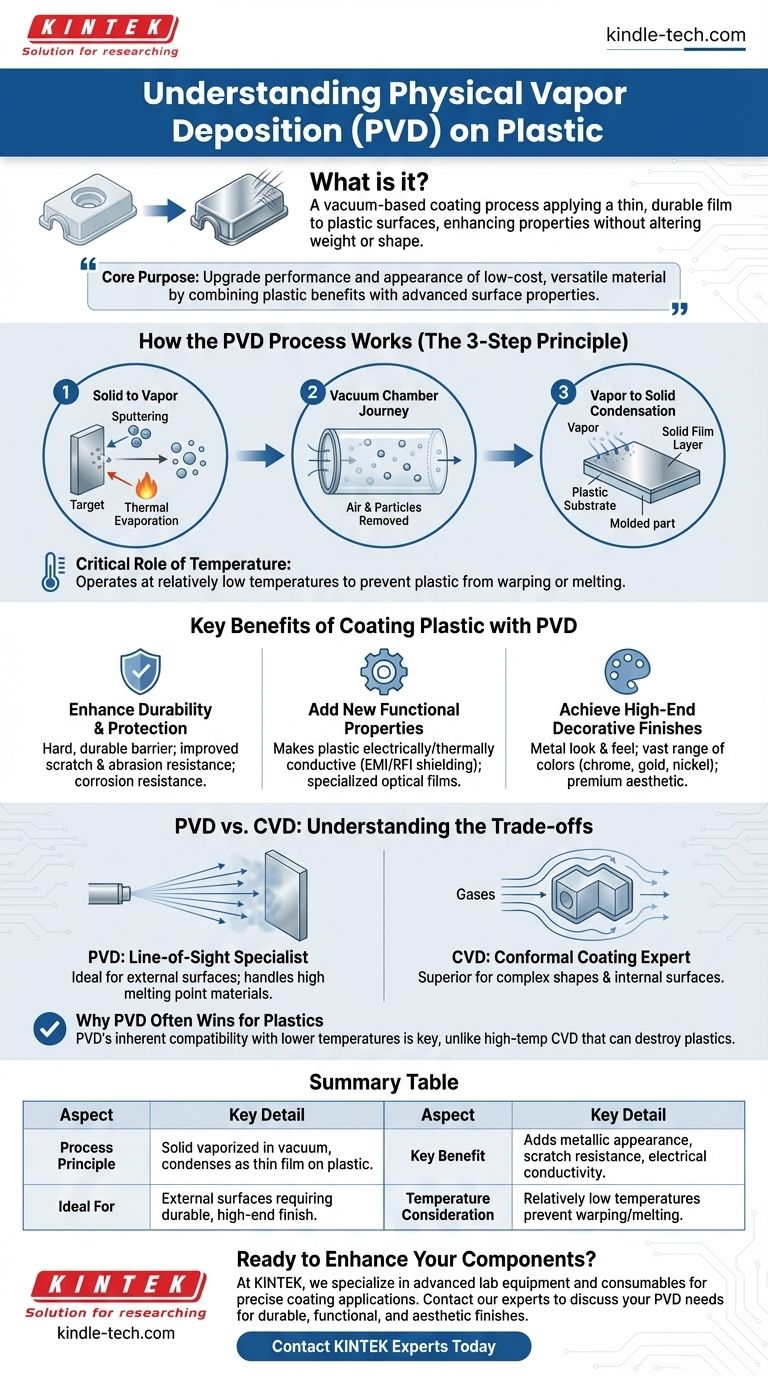

Come funziona il processo PVD sulla plastica

La Deposizione Fisica da Vapore non è un singolo metodo, ma una famiglia di processi che condividono un principio comune. Comprendere questo principio è fondamentale per coglierne il valore.

Il principio in tre fasi: da solido a vapore a solido

Innanzitutto, un materiale sorgente solido, spesso chiamato "bersaglio", viene convertito in vapore. Questo viene tipicamente fatto attraverso metodi come la sputtering (bombardando il bersaglio con ioni) o l'evaporazione termica (riscaldandolo fino a quando non vaporizza).

In secondo luogo, questo vapore viaggia attraverso una camera a vuoto. Il vuoto è fondamentale perché rimuove l'aria e altre particelle, assicurando che il materiale vaporizzato non reagisca con nulla prima di raggiungere la sua destinazione.

Infine, il vapore si condensa sul substrato di plastica, formando un film solido sottile, denso e ben aderente. Il risultato è un componente in plastica che ora è rivestito con un nuovo strato di materiale.

Il ruolo critico della temperatura

Una considerazione chiave per le plastiche è il loro basso punto di fusione. I processi PVD sono vantaggiosi perché molti possono essere eseguiti a temperature relativamente basse, impedendo al substrato di plastica di deformarsi, fondersi o subire alterazioni durante il processo di rivestimento.

Principali vantaggi del rivestimento della plastica con PVD

L'applicazione di un rivestimento PVD cambia radicalmente ciò che un componente in plastica può fare. I benefici sono tipicamente funzionali, decorativi o entrambi.

Migliorare la durata e la protezione

I rivestimenti PVD creano una barriera dura e durevole sulla superficie della plastica. Ciò fornisce significativi miglioramenti nella resistenza ai graffi e all'abrasione, rendendo i componenti in plastica adatti per ambienti ad alta usura dove normalmente fallirebbero rapidamente. Può anche aggiungere uno strato di resistenza alla corrosione.

Aggiungere nuove proprietà funzionali

È qui che il PVD sblocca nuove possibilità ingegneristiche. Un film PVD può rendere una plastica non conduttiva elettricamente o termicamente conduttiva, il che è essenziale per gli alloggiamenti elettronici che richiedono schermatura EMI/RFI. Viene anche utilizzato per applicare film ottici specializzati per lenti o display.

Ottenere finiture decorative di alta qualità

Il PVD è ampiamente utilizzato per conferire ai componenti in plastica l'aspetto e la sensazione del metallo. Può produrre una vasta gamma di colori e finiture, dal cromo al nichel spazzolato all'oro, fornendo un'estetica premium su una base di plastica economica.

Comprendere i compromessi: PVD vs. un'alternativa (CVD)

Per comprendere appieno il PVD, è utile confrontarlo con la sua controparte chimica, la Deposizione Chimica da Vapore (CVD). Sebbene l'obiettivo sia simile, il metodo e i casi d'uso ideali differiscono in modo significativo.

PVD: Lo specialista della linea di vista

Il PVD è un processo a linea di vista. Ciò significa che il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato. È eccellente per rivestire superfici esterne e può gestire materiali con punti di fusione molto elevati.

CVD: L'esperto di rivestimenti conformi

La Deposizione Chimica da Vapore (CVD) utilizza reazioni chimiche tra gas precursori per depositare un film. Poiché i gas possono fluire attorno a un oggetto, la CVD non è limitata dalla linea di vista. Ciò la rende superiore per rivestire uniformemente forme complesse e superfici interne.

Perché il PVD spesso vince per le plastiche

Il fattore decisivo è spesso la temperatura. Sebbene entrambi abbiano varianti a bassa temperatura, i processi CVD tradizionali operano a temperature molto elevate che distruggerebbero la maggior parte delle plastiche. L'intrinseca compatibilità del PVD con operazioni a bassa temperatura lo rende una scelta più comune e accessibile per i substrati polimerici.

Fare la scelta giusta per il tuo progetto

La decisione di utilizzare il rivestimento PVD su un componente in plastica dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è aggiungere una finitura metallica durevole a una superficie esterna in plastica: il PVD è quasi sempre la soluzione più diretta ed efficace.

- Se il tuo obiettivo principale è creare uno scudo conduttivo all'interno di un complesso alloggiamento elettronico: un metodo non a linea di vista come il CVD (o un'alternativa come la placcatura chimica) potrebbe essere necessario per garantire una copertura completa.

- Se il tuo obiettivo principale è migliorare la resistenza ai graffi di un prodotto di consumo: il PVD fornisce uno strato protettivo duro che migliora drasticamente la longevità migliorando l'estetica.

In definitiva, la tecnologia PVD espande drasticamente le capacità funzionali ed estetiche dei componenti in plastica.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Principio del processo | Il materiale solido viene vaporizzato sotto vuoto e si condensa come un film sottile sul substrato di plastica. |

| Vantaggio chiave | Aggiunge proprietà come l'aspetto metallico, la resistenza ai graffi e la conduttività elettrica. |

| Ideale per | Rivestire superfici esterne di componenti in plastica che richiedono una finitura durevole e di alta qualità. |

| Considerazione sulla temperatura | Opera a temperature relativamente basse per prevenire la deformazione o la fusione della plastica. |

Pronto a migliorare i tuoi componenti in plastica con rivestimenti PVD ad alte prestazioni?

In KINTEK, siamo specializzati in apparecchiature e materiali di consumo da laboratorio avanzati per applicazioni di rivestimento precise. Che tu stia sviluppando elettronica di consumo, parti automobilistiche o dispositivi medici, le nostre soluzioni ti aiutano a ottenere finiture durevoli, funzionali ed esteticamente superiori su substrati plastici.

Contatta i nostri esperti oggi per discutere come le nostre tecnologie PVD possono dare vita ai tuoi design innovativi.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato