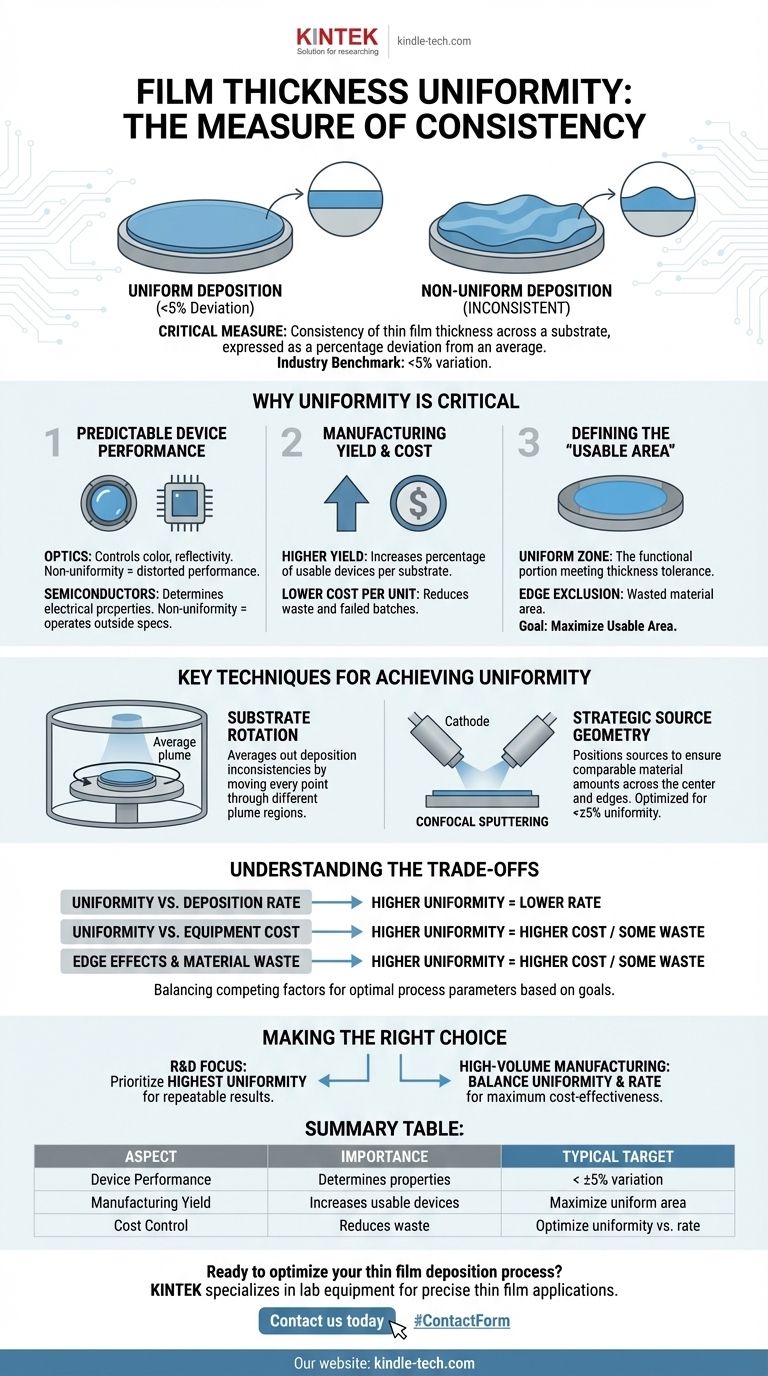

Nella sua essenza, l'uniformità dello spessore del film è una misura critica di quanto sia costante lo spessore di un film sottile depositato sulla superficie di un substrato. Questa coerenza non è assoluta; è tipicamente espressa come deviazione percentuale rispetto a uno spessore medio. Ad esempio, un punto di riferimento comune nel settore per un'"area uniforme" è quello in cui lo spessore del film varia di meno del 5% rispetto al valore medio in quella specifica zona.

L'uniformità dello spessore del film non è semplicemente una proprietà geometrica; è un predittore diretto delle prestazioni funzionali di un dispositivo e della resa di produzione. L'obiettivo è controllare il processo di deposizione in modo che ogni area critica di un substrato riceva una quantità di materiale quasi identica, garantendo risultati prevedibili e affidabili.

Perché l'uniformità è una metrica critica

Raggiungere uno spessore specifico è solo metà dell'impresa. Garantire che quello spessore sia costante su tutta l'area funzionale di un substrato è ciò che determina il successo o il fallimento in molte applicazioni.

Prestazioni del dispositivo prevedibili

Lievi variazioni nello spessore possono causare cambiamenti significativi nelle proprietà fisiche di un materiale.

In ottica, lo spessore del film controlla direttamente proprietà come colore, riflettività e antiriflesso. Un rivestimento non uniforme su una lente comporterà prestazioni ottiche distorte.

Nei semiconduttori, lo spessore degli ossidi di gate, dei conduttori e degli strati dielettrici determina le caratteristiche elettriche come la capacità e la resistenza. La non uniformità porta a dispositivi che operano al di fuori delle specifiche richieste.

Resa di produzione e costi

Ogni substrato che non soddisfa gli standard di uniformità dello spessore è una perdita di tempo, materiali e denaro.

Un'elevata uniformità si traduce direttamente in un'elevata resa di produzione, ovvero la percentuale di dispositivi utilizzabili prodotti da un singolo substrato o lotto. Aumentare l'uniformità dal 90% al 95% su un substrato può significare un aumento significativo del numero di chip o componenti utilizzabili, riducendo drasticamente il costo per unità.

Definizione dell'"Area utilizzabile"

L'"area uniforme" è la porzione del substrato in cui il film soddisfa la tolleranza di spessore richiesta.

Ai fini pratici, questa è l'unica parte del substrato che può essere utilizzata per fabbricare dispositivi funzionali. L'obiettivo dell'ingegneria di processo è massimizzare questa area utilizzabile, spingendo la zona uniforme il più vicino possibile al bordo fisico del substrato.

Tecniche chiave per ottenere l'uniformità

Gli ingegneri utilizzano diversi metodi consolidati per controllare il processo di deposizione e creare film altamente uniformi. Queste tecniche sono progettate per compensare le naturali incoerenze di una sorgente di deposizione.

Rotazione del substrato

Questo è il metodo più comune ed efficace per migliorare l'uniformità. Ruotando il substrato durante la deposizione, si assicura che ogni punto sulla sua superficie attraversi diverse regioni del pennacchio di deposizione.

Questo movimento compensa eventuali "punti caldi" o aree di flusso inferiore provenienti dalla sorgente, ottenendo un rivestimento molto più uniforme di quanto sarebbe possibile con un substrato statico.

Geometria strategica della sorgente

Il posizionamento della sorgente di deposizione rispetto al substrato è fondamentale. In processi come lo sputtering confocale, i catodi sono intenzionalmente inclinati con un angolo.

Ciò, combinato con la rotazione del substrato, assicura che sia il centro che i bordi esterni del substrato ricevano una quantità comparabile di materiale depositato durante il processo. L'angolo di inclinazione esatto e la distanza target-substrato sono accuratamente ottimizzati per ottenere un'uniformità spesso migliore di ±5%.

Comprendere i compromessi

Perseguire la perfetta uniformità spesso comporta il bilanciamento di fattori in competizione. Non esiste un'unica configurazione "migliore" per tutte le applicazioni; esistono solo soluzioni ottimali per obiettivi specifici.

Uniformità rispetto alla velocità di deposizione

Le tecniche che migliorano l'uniformità, come l'aumento della distanza tra la sorgente e il substrato, spesso riducono la velocità di deposizione. Ciò significa che il processo richiede più tempo, riducendo la produttività. Una sfida ingegneristica chiave è trovare il punto ottimale che fornisca un'uniformità accettabile senza rendere il tempo di processo proibitivamente lungo.

Uniformità rispetto al costo dell'attrezzatura

Ottenere i massimi livelli di uniformità richiede attrezzature sofisticate. I sistemi con rotazione planetaria, sorgenti multiple o modellazione complessa del campo magnetico sono significativamente più costosi da acquistare e mantenere rispetto ai sistemi statici più semplici. Il livello di uniformità richiesto deve giustificare l'investimento di capitale.

Effetti sui bordi e spreco di materiale

È quasi impossibile ottenere una perfetta uniformità fino al bordo fisico di un substrato. Questa zona di "esclusione del bordo" comporta uno spreco di materiale e un'area di substrato inutilizzabile. Ridurre al minimo questo effetto è un obiettivo costante, ma raramente può essere eliminato del tutto.

Fare la scelta giusta per il tuo processo

Il tuo approccio all'uniformità dello spessore del film dovrebbe essere dettato dal tuo obiettivo finale. Se dai priorità alla precisione assoluta o all'efficienza produttiva determinerà i parametri ottimali del tuo processo.

- Se la tua priorità principale è la ricerca e lo sviluppo: Dai priorità al raggiungimento della massima uniformità possibile per garantire che i tuoi risultati sperimentali siano ripetibili e che le proprietà del materiale siano l'unica variabile mutevole.

- Se la tua priorità principale è la produzione ad alto volume: Punta al bilanciamento più conveniente tra uniformità (per massimizzare la resa del dispositivo) e velocità di deposizione (per massimizzare la produttività).

In definitiva, padroneggiare l'uniformità dello spessore del film significa assumere il controllo diretto della qualità e delle prestazioni del tuo prodotto finale.

Tabella riassuntiva:

| Aspetto | Importanza | Obiettivo tipico |

|---|---|---|

| Prestazioni del dispositivo | Determina le proprietà elettriche/ottiche | < Variazione del ±5% |

| Resa di produzione | Aumenta i dispositivi utilizzabili per substrato | Massimizzare l'area uniforme |

| Controllo dei costi | Riduce lo spreco di materiale e i lotti falliti | Ottimizzare uniformità vs. velocità |

Pronto a ottimizzare il tuo processo di deposizione di film sottili? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per applicazioni di film sottili di precisione. La nostra esperienza aiuta i laboratori a ottenere una superiore uniformità dello spessore del film, garantendo prestazioni prevedibili del dispositivo e una maggiore resa di produzione. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua ricerca o l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Vagli da Laboratorio e Setacciatrici

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio