In termini semplici, la verniciatura elettroforetica, o E-coating, è un processo di finitura che utilizza una corrente elettrica per applicare un rivestimento simile alla vernice su una superficie metallica. Sviluppato originariamente per l'industria automobilistica, è apprezzato per la sua capacità di fornire una finitura altamente uniforme, durevole e resistente alla corrosione su qualsiasi parte metallica in grado di condurre elettricità, come acciaio, alluminio e zinco.

L'E-coating risolve una sfida fondamentale della produzione: come proteggere completamente una parte metallica, comprese le sue complesse spigolature e cavità interne. Questo si ottiene utilizzando l'elettricità per attirare le particelle di vernice sulla superficie metallica, risultando in uno strato protettivo eccezionalmente uniforme e resiliente.

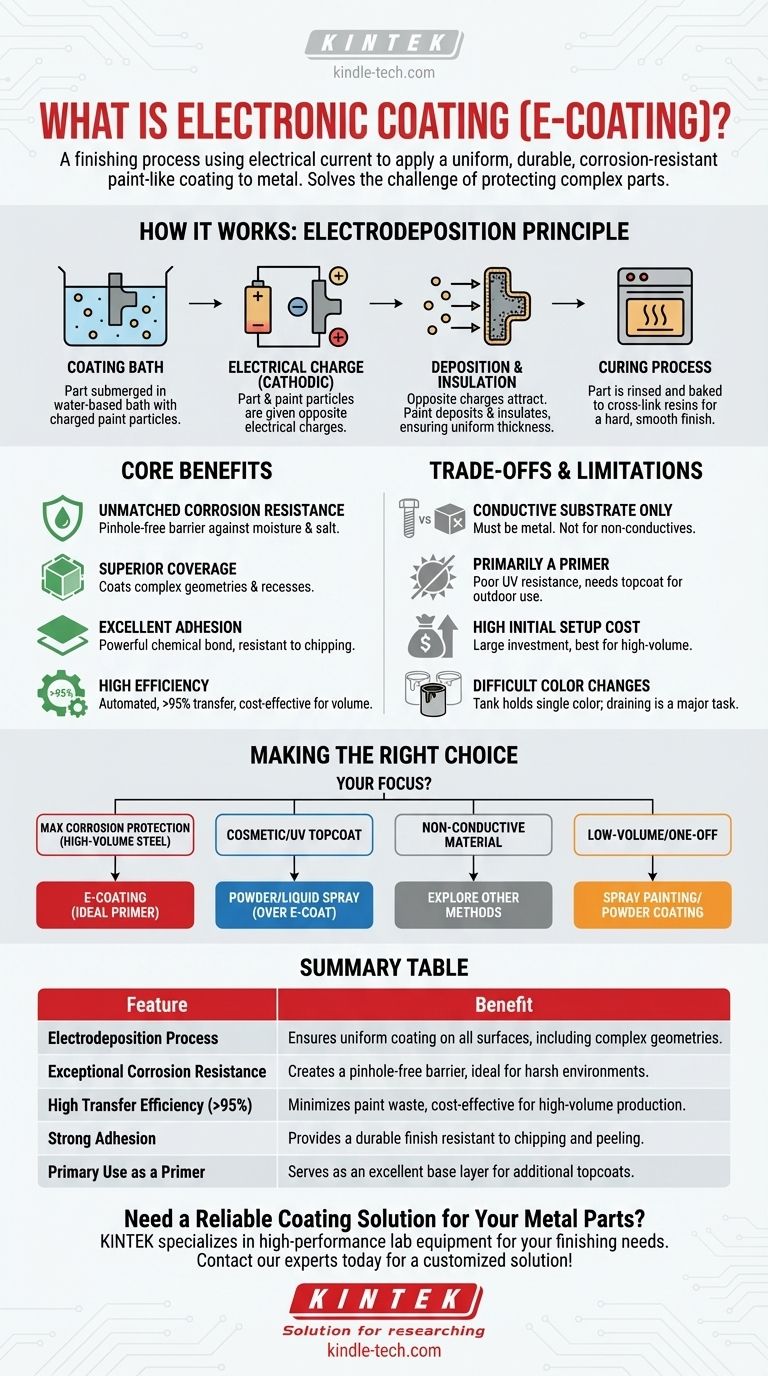

Come funziona la verniciatura elettroforetica: il principio dell'elettrodeposizione

Il processo di E-coating è fondamentalmente diverso dalla verniciatura a spruzzo tradizionale. È più simile all'elettroplaccatura, ma con particelle di vernice sospese in una soluzione acquosa.

Il Bagno di Rivestimento

Il processo inizia con una grande vasca contenente un bagno di E-coat. Questo bagno è costituito da acqua deionizzata, solidi di vernice (tipicamente epossidici o acrilici) e piccole quantità di solvente. Alle particelle di vernice viene data una carica elettrica.

La Carica Elettrica

La parte metallica da rivestire viene immersa nel bagno e collegata a un elettrodo, conferendole la carica elettrica opposta. Nei sistemi moderni, la parte è tipicamente il catodo (carica negativa) e le particelle di vernice sono positive — un metodo chiamato elettrodeposizione catodica.

Deposizione e Isolamento

Poiché le cariche opposte si attraggono, le particelle di vernice migrano attraverso l'acqua e si depositano su ogni superficie conduttiva della parte. Man mano che il rivestimento si accumula, isola la superficie, il che forza automaticamente la corrente a trovare le aree non rivestite rimanenti. Questo effetto "autolimitante" è ciò che garantisce uno spessore perfettamente uniforme, anche all'interno di sezioni cave e su spigoli vivi.

Il Processo di Polimerizzazione

Dopo un tempo prestabilito, la parte viene rimossa dal bagno. Viene quindi risciacquata per rimuovere eventuali particelle di vernice sciolte e cotta in un forno industriale. Questo processo di polimerizzazione reticola le resine polimeriche, trasformando il film depositato in una finitura dura, durevole e liscia.

Principali vantaggi del processo di E-coating

I produttori scelgono l'E-coating per una serie specifica di vantaggi ad alte prestazioni che altri metodi faticano a eguagliare.

Resistenza alla corrosione ineguagliabile

Il vantaggio principale dell'E-coating è la sua eccezionale capacità di proteggere dalla corrosione. Il film continuo e privo di porosità che crea fornisce una robusta barriera contro l'umidità e il sale, motivo per cui è lo standard per carrozzerie e componenti del telaio automobilistici.

Copertura e uniformità superiori

Poiché il processo è guidato dalla corrente elettrica, il rivestimento viene "tirato" in ogni recesso e angolo della parte. Ciò elimina le limitazioni di "linea di vista" della verniciatura a spruzzo, garantendo che le geometrie complesse siano completamente protette.

Eccellente adesione

L'E-coating crea un potente legame chimico con il substrato metallico. Ciò si traduce in un'eccezionale adesione, rendendo la finitura altamente resistente a scheggiature, sfaldamenti o scrostature rispetto a molti altri tipi di rivestimento.

Alta efficienza e convenienza

Il processo è altamente automatizzato e ha un'efficienza di trasferimento superiore al 95%, il che significa che pochissima vernice viene sprecata. Per le produzioni ad alto volume, questo rende l'E-coating una scelta di finitura estremamente economica.

Comprendere i compromessi e le limitazioni

Sebbene potente, l'E-coating non è una soluzione universale. La sua natura specifica comporta importanti limitazioni.

Richiede un substrato conduttivo

Il requisito fondamentale è che la parte deve essere realizzata in metallo conduttivo. L'E-coating non può essere utilizzato direttamente su plastica, legno, compositi o altri materiali non conduttivi.

Utilizzato principalmente come primer

La maggior parte delle formule di E-coat, specialmente quelle comuni a base epossidica, hanno una scarsa resistenza ai raggi UV. Si opacizzano e si degradano con l'esposizione prolungata al sole. Per questo motivo, l'E-coat è più spesso utilizzato come primer di altissima qualità, che viene poi rivestito con una vernice o una verniciatura a polvere più stabile ai raggi UV.

Costo iniziale di installazione elevato

L'infrastruttura per l'E-coating — comprese le grandi vasche di immersione, i raddrizzatori e i forni di polimerizzazione — rappresenta un investimento di capitale significativo. Ciò rende il processo più adatto per linee di produzione dedicate e ad alto volume.

Difficoltà nel cambiare i colori

Una vasca di E-coat contiene migliaia di litri di un unico colore, più comunemente nero. Svuotare, pulire e riempire una vasca per cambiare colore è un'impresa importante. Di conseguenza, le strutture raramente offrono più di una o due opzioni di colore.

Fare la scelta giusta per la tua applicazione

La scelta del rivestimento giusto dipende interamente dal materiale, dal volume e dai requisiti di prestazione del tuo progetto.

- Se il tuo obiettivo principale è la massima protezione dalla corrosione per parti in acciaio ad alto volume: l'E-coating è lo standard industriale indiscusso e dovrebbe essere la tua prima considerazione, specialmente come primer.

- Se il tuo obiettivo principale è un topcoat cosmetico con molte opzioni di colore o resistenza ai raggi UV: considera la verniciatura a polvere o la verniciatura a spruzzo liquida su un primer E-coat o come processo autonomo.

- Se il tuo obiettivo principale è rivestire un materiale non conduttivo come plastica o legno: l'E-coating non è un'opzione praticabile; devi esplorare altri metodi di finitura.

- Se il tuo obiettivo principale è un progetto a basso volume o unico: gli alti costi di installazione e la complessità dell'E-coating rendono processi come la verniciatura a spruzzo o la verniciatura a polvere molto più pratici.

In definitiva, l'E-coating funge da strato protettivo fondamentale per milioni di prodotti, offrendo prestazioni dove conta di più.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Processo di elettrodeposizione | Garantisce un rivestimento uniforme su tutte le superfici, comprese geometrie complesse e cavità interne. |

| Eccezionale resistenza alla corrosione | Crea una barriera priva di porosità, ideale per ambienti difficili. |

| Alta efficienza di trasferimento (>95%) | Riduce al minimo lo spreco di vernice, rendendolo conveniente per la produzione ad alto volume. |

| Forte adesione | Fornisce una finitura durevole resistente a scheggiature e sfaldamenti. |

| Uso primario come primer | Serve come eccellente strato di base per ulteriori strati di finitura (es. verniciatura a polvere). |

Hai bisogno di una soluzione di rivestimento affidabile per le tue parti metalliche?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni su misura per le tue esigenze di finitura. Che tu sia nel settore automobilistico, aerospaziale o manifatturiero industriale, la nostra esperienza ti garantisce risultati durevoli e resistenti alla corrosione.

Lascia che ti aiutiamo a ottimizzare il tuo processo di rivestimento — contatta i nostri esperti oggi stesso per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Cella a Flusso Personalizzabile per la Riduzione di CO2 per Ricerca su NRR, ORR e CO2RR

- Crogiolo di evaporazione per materia organica

- Biossido di iridio IrO2 per elettrolisi dell'acqua

Domande frequenti

- Quali sono le specifiche dell'elettrodo funzionale Platino-Titanio? Massimizzare le prestazioni elettrochimiche

- Qual è l'applicazione dell'RRDE? Sblocca approfondimenti quantitativi su catalizzatori e reazioni

- Qual è la differenza tra elettrodo a disco rotante e elettrodo ad anello e disco rotante?

- Qual è la differenza tra RDE e RRDE? Sblocca l'analisi avanzata delle reazioni elettrochimiche

- Qual è il ruolo comune di un elettrodo a disco di platino? Una guida al suo uso primario come elettrodo di lavoro