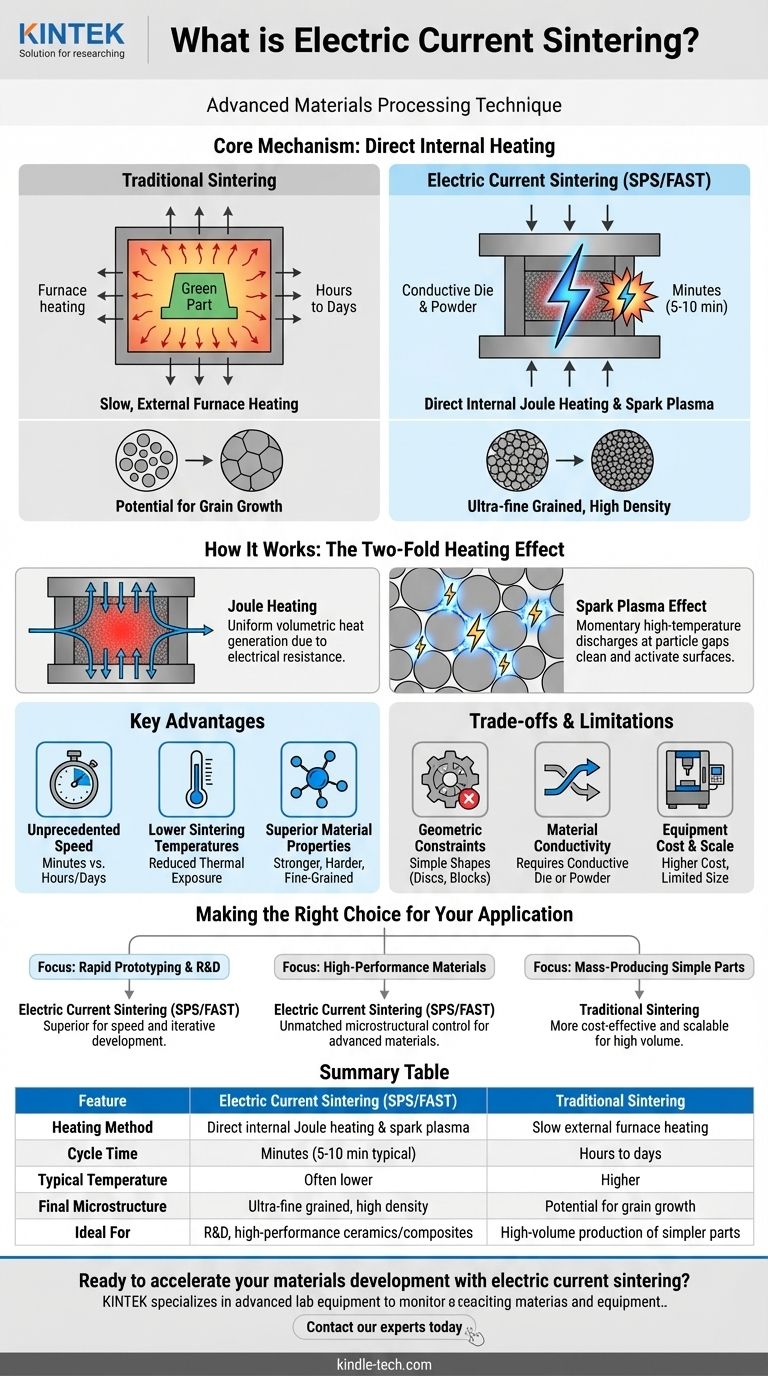

La sinterizzazione a corrente elettrica è una tecnica avanzata di lavorazione dei materiali che utilizza una corrente elettrica ad alto amperaggio e bassa tensione, fatta passare direttamente attraverso un compatto di polvere per riscaldarlo e consolidarlo. A differenza della sinterizzazione tradizionale, che si basa su un riscaldamento lento ed esterno in un forno, questo metodo genera calore internamente e istantaneamente. Questo meccanismo di riscaldamento diretto, combinato con la pressione applicata, consente di densificare i materiali in uno stato solido con una velocità senza precedenti.

L'innovazione fondamentale della sinterizzazione a corrente elettrica è il suo metodo di riscaldamento. Utilizzando l'elettricità come fonte di calore diretta e interna, riduce drasticamente i tempi di lavorazione da ore a minuti, spesso producendo materiali con densità superiore e microstrutture più fini rispetto a quelli realizzati con metodi convenzionali.

Dai forni tradizionali alla corrente continua

Per comprendere il valore della sinterizzazione a corrente elettrica, è essenziale prima capire il processo convenzionale che essa migliora.

Il processo di sinterizzazione convenzionale

La sinterizzazione tradizionale prevede il posizionamento di una parte in polvere poco compattata, nota come "parte verde", in un forno ad alta temperatura.

Il calore viene lentamente trasferito dall'atmosfera del forno alla parte. Per un lungo periodo – spesso molte ore o addirittura giorni – le particelle si riscaldano e si fondono nei loro punti di contatto, eliminando gradualmente gli spazi porosi tra di esse.

La limitazione: tempo ed energia

Questo metodo convenzionale è efficace ma lento e ad alta intensità energetica. La lunga esposizione ad alte temperature può anche portare a una crescita indesiderata dei grani, dove i grani più piccoli si fondono in grani più grandi, il che può degradare le proprietà meccaniche finali del materiale.

Come funziona la sinterizzazione a corrente elettrica: il meccanismo fondamentale

La sinterizzazione a corrente elettrica, più comunemente nota come Sinterizzazione a Plasma a Scintilla (SPS) o Tecnica di Sinterizzazione Assistita da Campo (FAST), cambia fondamentalmente la dinamica del riscaldamento.

L'allestimento: una matrice conduttiva

Il materiale in polvere viene caricato in una matrice conduttiva, tipicamente in grafite. Questo intero assemblaggio viene posizionato tra due elettrodi all'interno di una pressa. La pressione meccanica viene applicata alla polvere durante tutto il processo.

Il passaggio chiave: applicazione di corrente pulsata

Invece di un forno esterno, una potente corrente continua (DC) pulsata viene fatta passare attraverso gli elettrodi e nella matrice conduttiva e nella polvere stessa. Questo crea un riscaldamento intenso e rapido attraverso due effetti primari.

Effetto 1: Riscaldamento Joule

Quando la corrente scorre attraverso la matrice e la polvere, la loro naturale resistenza elettrica genera un calore volumetrico uniforme. Questo è lo stesso principio (riscaldamento Joule) che fa brillare di rosso un fornello elettrico.

Effetto 2: L'effetto "plasma a scintilla"

A livello microscopico, la corrente pulsata crea scariche di scintille momentanee ad alta temperatura negli spazi tra le particelle di polvere. Questo genera un plasma localizzato che pulisce e attiva le superfici delle particelle, rimuovendo i contaminanti e promuovendo la diffusione atomica per un legame eccezionalmente efficiente.

Vantaggi chiave della sinterizzazione a corrente elettrica

Il meccanismo di riscaldamento unico di SPS/FAST offre numerosi vantaggi trasformativi rispetto ai metodi tradizionali.

Velocità senza precedenti

I cicli di sinterizzazione che richiedono 8-24 ore in un forno convenzionale possono essere completati in 5-10 minuti. Questo enorme aumento della produttività è fondamentale per la ricerca e lo sviluppo, nonché per la produzione specializzata.

Temperature di sinterizzazione più basse

Poiché il riscaldamento è così efficiente e localizzato sulle superfici delle particelle, la temperatura complessiva richiesta per raggiungere la piena densità è spesso inferiore rispetto alla sinterizzazione tradizionale.

Proprietà dei materiali superiori

La combinazione di riscaldamento rapido e temperature più basse sopprime la crescita dei grani. Ciò consente la creazione di materiali a grana ultrafine e completamente densi, più resistenti, duri e durevoli.

Comprendere i compromessi e le limitazioni

Nonostante i suoi vantaggi, la sinterizzazione a corrente elettrica non è una soluzione universale. Comporta vincoli specifici che devono essere considerati.

Vincoli geometrici

Il processo richiede una matrice rigida, che tipicamente limita la geometria finale della parte a forme semplici come dischi, cilindri e blocchi. La produzione di parti complesse e tridimensionali è molto difficile.

Conducibilità del materiale

Affinché il processo funzioni nel modo più efficiente, il materiale in polvere o la matrice devono essere elettricamente conduttivi. Sebbene i materiali non conduttivi come alcune ceramiche possano essere sinterizzati lasciando che la matrice conduttiva li riscaldi, è meno efficiente del riscaldamento diretto della polvere.

Costo e scala dell'attrezzatura

Le macchine SPS sono complesse e significativamente più costose dei forni convenzionali. Sono anche generalmente limitate in dimensioni, il che le rende ideali per componenti di alto valore e più piccoli piuttosto che per la produzione in serie su larga scala.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di sinterizzazione corretto dipende interamente dagli obiettivi del progetto, dai materiali e dai vincoli economici.

- Se il tuo obiettivo principale è la prototipazione rapida o la ricerca sui materiali: la sinterizzazione a corrente elettrica è la scelta superiore per la sua velocità, consentendo decine di iterazioni sperimentali nel tempo necessario per una singola esecuzione convenzionale.

- Se il tuo obiettivo principale è la produzione di materiali ad alte prestazioni e a grana fine: il controllo microstrutturale offerto da SPS è ineguagliabile, rendendolo ideale per la creazione di ceramiche avanzate, compositi e leghe con proprietà ottimali.

- Se il tuo obiettivo principale è la produzione in serie di parti metalliche semplici e a basso costo: la metallurgia delle polveri tradizionale (pressatura e sinterizzazione) rimane più conveniente e scalabile per la produzione ad alto volume dove le massime prestazioni non sono l'unica considerazione.

In definitiva, comprendere i principi della sinterizzazione a corrente elettrica ti consente di selezionare lo strumento più efficace per creare materiali avanzati con proprietà precisamente adattate.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a Corrente Elettrica (SPS/FAST) | Sinterizzazione Tradizionale |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento Joule interno diretto & plasma a scintilla | Riscaldamento lento in forno esterno |

| Tempo del Ciclo | Minuti (5-10 min tipici) | Ore o giorni |

| Temperatura Tipica | Spesso inferiore | Superiore |

| Microstruttura Finale | A grana ultrafine, alta densità | Potenziale di crescita dei grani |

| Ideale Per | R&S, ceramiche/compositi ad alte prestazioni, prototipazione rapida | Produzione ad alto volume di parti più semplici |

Pronto ad accelerare lo sviluppo dei tuoi materiali con la sinterizzazione a corrente elettrica?

KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni di sinterizzazione per la ricerca e la produzione di materiali ad alte prestazioni. La nostra esperienza può aiutarti a ottenere tempi di ciclo più rapidi e proprietà dei materiali superiori per le tue ceramiche avanzate, compositi e leghe.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia di sinterizzazione può beneficiare la tua specifica applicazione!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come funziona la sinterizzazione a plasma scintillante? Una guida alla densificazione rapida e ad alte prestazioni dei materiali

- Perché viene utilizzato un letto di polvere di grafite nella SPS di componenti a fase MAX? Ottieni precisione in forme complesse

- Quali sono le principali applicazioni della pressatura isostatica a caldo (HIP)? Migliorare la densità e l'integrità dei materiali

- Qual è la necessità del funzionamento continuo della pompa per vuoto durante la pressatura a caldo di UHMWPE/nano-HAP? Garantire elevata purezza.

- In che modo il sistema di carico a pressione di un forno a pressa sottovuoto influisce sulle leghe Co-50% Cr? Raggiungere una densità del 99%+

- Perché il raffreddamento rapido di una pressa isostatica a caldo (HIP) è importante per gli elettroliti Li4SiO4? Sblocca prestazioni elevate

- Perché è necessario un controllo preciso della pressione da parte di un forno a pressa calda sottovuoto per i target ceramici IZO? Garantire alta densità

- Qual è la funzione principale di un forno a pressatura a caldo sottovuoto? Raggiungere una densità del 99,5% nei compositi Al2O3/Cu-Cr