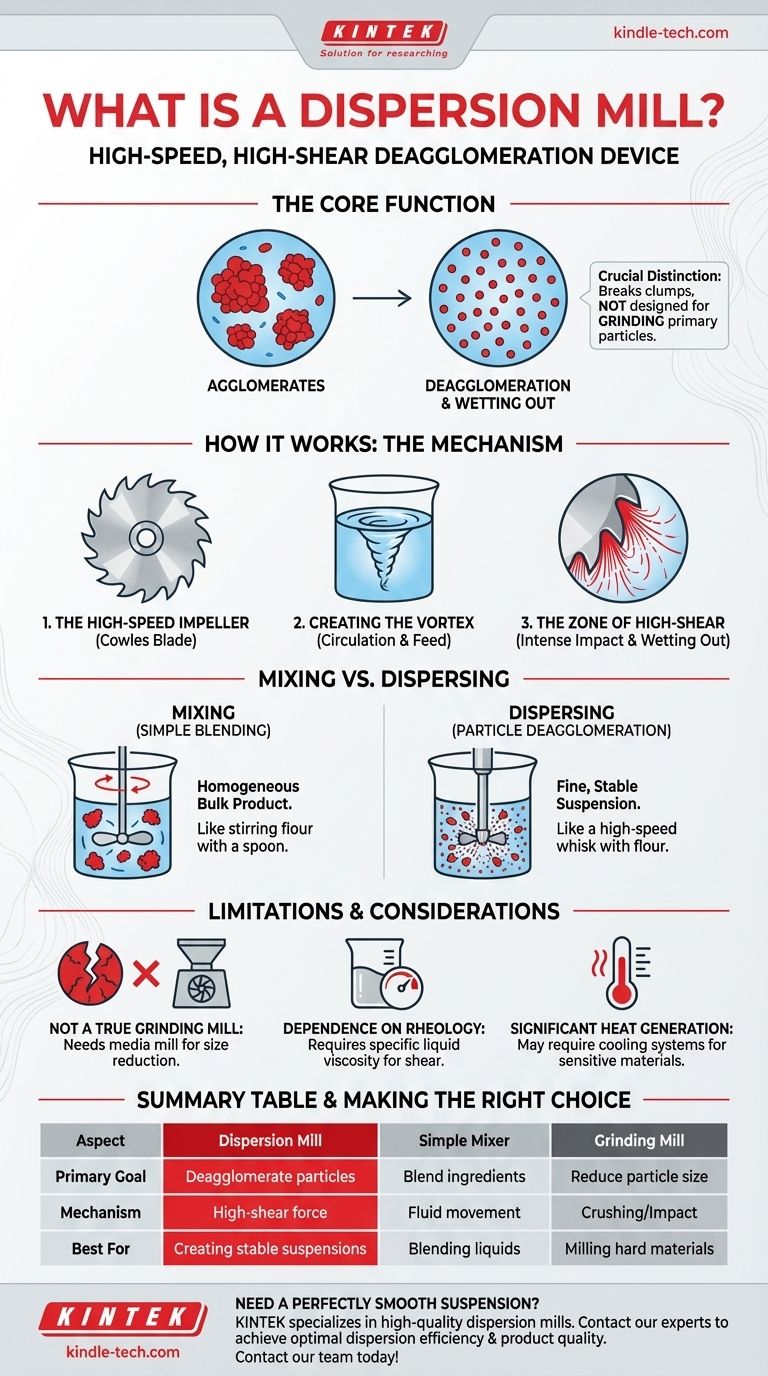

In parole semplici, un mulino a dispersione è un dispositivo di miscelazione ad alta velocità e ad alto taglio progettato per rompere e distribuire uniformemente le particelle solide in un liquido. La sua funzione principale non è solo quella di mescolare gli ingredienti, ma di applicare una forza meccanica intensa per deagglomerare i grumi di polvere, bagnare ogni singola particella e creare una sospensione o un colloide fine e stabile.

La distinzione cruciale da comprendere è che un mulino a dispersione eccelle nello scomporre gli agglomerati (particelle incollate insieme) ma non è progettato per macinare o ridurre le dimensioni delle particelle primarie stesse. Il suo obiettivo è raggiungere la più piccola distribuzione granulometrica possibile consentita dalla materia prima.

Come un mulino a dispersione ottiene la deagglomerazione

L'efficacia di un mulino a dispersione, spesso chiamato disperdente ad alta velocità (HSD), deriva dalla precisa fluidodinamica che crea. Il processo è una funzione del design dell'albero agitatore e della velocità con cui opera.

L'albero agitatore ad alta velocità

Il cuore della macchina è un albero agitatore specializzato, più comunemente un disco piatto e circolare con denti simili a seghetti lungo il suo perimetro. Questo design, spesso chiamato lama Cowles, è progettato per generare immense forze di taglio sulla punta della lama.

Creazione del vortice

Quando l'albero agitatore gira ad alta velocità (tipicamente migliaia di piedi al minuto sulla punta), crea un potente vortice che attira il materiale dalla superficie del lotto verso la lama. Questa circolazione assicura che tutto il materiale passi ripetutamente attraverso la zona di massima intensità.

La zona ad alto taglio

Il vero lavoro avviene nella piccola regione al bordo dell'albero agitatore. Quando i denti della lama impattano la sospensione, creano una zona di intensa turbolenza e taglio. Questa forza supera i legami che tengono insieme gli agglomerati di particelle, strappandoli nelle loro particelle costituenti più piccole. Il liquido viene quindi forzato nelle superfici appena create, un processo noto come "bagnatura".

Miscelazione vs. Dispersione: una distinzione critica

Molti fallimenti operativi derivano da un'errata interpretazione tra semplice miscelazione e vera dispersione. Sebbene correlate, sono processi fondamentalmente diversi con obiettivi e requisiti di apparecchiature differenti.

Miscelazione: semplice blending

La miscelazione mira a creare un prodotto sfuso omogeneo. Implica il movimento dei materiali all'interno di un serbatoio finché non sono distribuiti uniformemente. Un semplice agitatore a elica può miscelare efficacemente due liquidi o impedire che solidi di grandi dimensioni si depositino.

Dispersione: deagglomerazione delle particelle

La dispersione è un processo più violento e ad alta intensità energetica. Il suo obiettivo è scomporre gli agglomerati di particelle e stabilizzarli nella fase liquida per impedirne il ri-agglomeramento.

Un'analogia: farina nell'acqua

Immagina di aggiungere farina all'acqua. Un semplice cucchiaio (un miscelatore) mescolerà l'acqua e sposterà i grumi di farina, ma molti grumi rimarranno. Un mulino a dispersione agisce come una frusta incredibilmente veloce, strappando quei grumi finché solo le singole particelle di farina non sono sospese nell'acqua, creando una pasta liscia.

Comprendere i compromessi e i limiti

Sebbene potente, un mulino a dispersione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per una corretta applicazione.

Non è un vero mulino di macinazione

Un disperdente è molto efficace nello scomporre gli agglomerati tenuti insieme da deboli forze fisiche. Tuttavia, manca dell'energia necessaria per fratturare i cristalli primari o ridurre le dimensioni effettive delle singole particelle. Per quel compito, è necessario un mulino a sfere (come un mulino a perle o a sfere) che utilizzi mezzi di macinazione per frantumare fisicamente le particelle.

Dipendenza dalla reologia

Il processo di dispersione si basa sulla resistenza del liquido allo scorrimento (la sua viscosità) per generare taglio. Se il liquido è troppo fluido, la lama lo taglierà semplicemente senza creare la forza necessaria per deagglomerare i solidi. Le formulazioni richiedono spesso una viscosità specifica per disperdersi efficacemente.

Generazione significativa di calore

L'immensa energia applicata durante la dispersione genera una quantità significativa di calore. Questo può essere dannoso per i materiali sensibili al calore, causando potenzialmente degradazione, reazioni chimiche indesiderate o perdita di solvente. Molti sistemi di dispersione richiedono serbatoi incamiciati con sistemi di raffreddamento per gestire questo aumento di temperatura.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'attrezzatura corretta dipende interamente dalle proprietà finali richieste dal tuo prodotto.

- Se la tua attenzione principale è la miscelazione di liquidi o la sospensione di solidi che non formano grumi: Un semplice agitatore o miscelatore a basso taglio è spesso sufficiente, più efficiente dal punto di vista energetico e più facile da usare.

- Se la tua attenzione principale è la creazione di una sospensione fine e stabile da polveri che tendono ad agglomerarsi (ad esempio, pigmenti, riempitivi, addensanti): Un mulino a dispersione ad alta velocità è lo strumento giusto per la deagglomerazione.

- Se la tua attenzione principale è la riduzione della dimensione fondamentale delle particelle solide stesse: Devi utilizzare un dispositivo di macinazione, come un mulino a sfere, un mulino a perle o un mulino a getto, poiché un disperdente non raggiungerà questo obiettivo.

In definitiva, comprendere la distinzione tra miscelazione semplice, dispersione delle particelle e macinazione delle particelle è la chiave per selezionare il processo giusto per una formulazione di successo.

Tabella riassuntiva:

| Aspetto | Mulino a dispersione | Miscelatore semplice | Mulino di macinazione |

|---|---|---|---|

| Obiettivo primario | Deagglomerare le particelle | Miscelare gli ingredienti | Ridurre la dimensione delle particelle |

| Meccanismo | Forza ad alto taglio | Movimento del fluido | Frantumazione/Impatto |

| Ideale per | Creare sospensioni stabili (pigmenti, riempitivi) | Miscelare liquidi | Macinare materiali duri |

| Dimensione delle particelle | Rompe i grumi, non le particelle primarie | Nessuna riduzione di dimensione | Riduce la dimensione delle particelle primarie |

Hai bisogno di creare una sospensione perfettamente liscia e stabile? KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi mulini a dispersione ideali per deagglomerare pigmenti, riempitivi e altre polveri nelle tue formulazioni. I nostri esperti possono aiutarti a selezionare il miscelatore ad alto taglio giusto per ottenere un'efficienza di dispersione ottimale e la qualità del prodotto. Contatta oggi il nostro team per discutere le sfide specifiche di miscelazione e dispersione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Perché i mulini a palle e le sfere in carburo di tungsteno sono preferiti per le polveri ceramiche di litio ad alta purezza? Garantire la massima purezza.

- Qual è il vantaggio dell'utilizzo di barattoli e sfere di carburo di tungsteno (WC) per la macinazione? Ottenere un'elevata efficienza di macinazione ad alta energia

- Perché il nitruro di silicio o la zirconia sono preferiti per la macinazione dei precursori di iodovanadato di piombo? Garantire risultati di elevata purezza

- Quali sono i vantaggi dei barattoli per mulini a palle in poliuretano per il nitruro di silicio? Garantire purezza ed evitare contaminazioni metalliche

- Perché i barattoli di macinazione e le sfere di macinazione in zirconia (ZrO2) sono raccomandati per la lavorazione di elettroliti solforati come Li6PS5Cl?