Nel contesto dei nanotubi di carbonio, CVD sta per Chemical Vapor Deposition (Deposizione Chimica da Fase Vapore). È il metodo più comune e versatile utilizzato per sintetizzare, o "far crescere", nanotubi di carbonio (CNT) di alta qualità in modo controllato. Il processo prevede l'introduzione di un gas contenente carbonio su una superficie riscaldata (substrato) dove un catalizzatore metallico induce la decomposizione del gas e la sua ricostruzione nella struttura cilindrica a nido d'ape di un nanotubo.

La sfida principale nella creazione di nanotubi di carbonio è disporre con precisione gli atomi di carbonio in una specifica forma cilindrica. La deposizione chimica da fase vapore è la soluzione dominante perché utilizza un catalizzatore metallico per consentire questa costruzione a temperature molto più basse e più gestibili di quanto sarebbe altrimenti possibile.

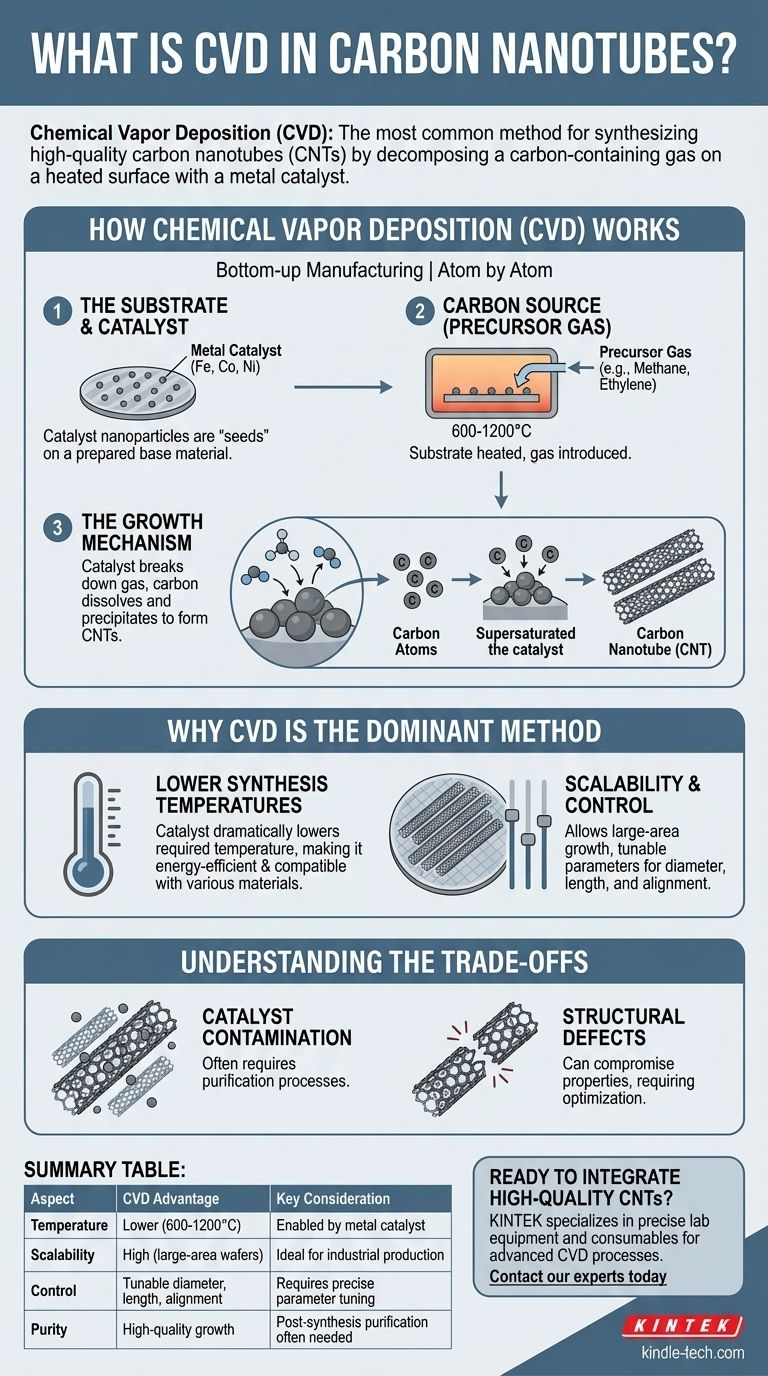

Come funziona la deposizione chimica da fase vapore (CVD) per i CNT

Il processo CVD per la crescita dei CNT è una tecnica di fabbricazione "bottom-up", che costruisce i nanotubi atomo per atomo. Si basa su alcuni componenti fondamentali che lavorano insieme all'interno di una camera di reazione, tipicamente un forno ad alta temperatura.

Il Substrato e il Catalizzatore

Innanzitutto, viene preparato un materiale di base, o substrato. Questa è la superficie su cui cresceranno i nanotubi.

Successivamente, un sottile strato di particelle di catalizzatore metallico, come ferro, cobalto o nichel, viene depositato su questo substrato. Queste nanoparticelle sono i "semi" cruciali per la formazione dei nanotubi.

La Fonte di Carbonio (Gas Precursore)

Quindi, il substrato viene riscaldato a una temperatura elevata (tipicamente 600-1200°C) e un gas precursore contenente carbonio, come metano, etilene o acetilene, viene fatto passare su di esso.

Senza il catalizzatore, questo processo richiederebbe temperature immensamente più elevate per scindere le molecole di gas.

Il Meccanismo di Crescita

Le particelle calde del catalizzatore metallico scompongono le molecole del gas precursore in atomi di carbonio elementare.

Questi atomi di carbonio si dissolvono nella nanoparticella catalizzatrice. Una volta che la nanoparticella diventa supersatura di carbonio, il carbonio inizia a precipitare, formando la struttura reticolare cilindrica stabile di un nanotubo di carbonio.

Perché la CVD è il Metodo Dominante

Sebbene esistano altri metodi come l'ablazione ad arco e l'ablazione laser, la CVD è diventata lo standard sia per la ricerca che per la produzione industriale grazie a due vantaggi significativi.

Temperature di Sintesi Inferiori

Come osserva il materiale di riferimento, il catalizzatore è la chiave. Abbassa drasticamente l'energia di attivazione necessaria per decomporre il gas carbonioso.

Ciò consente di far crescere i CNT a temperature migliaia di gradi inferiori rispetto ai metodi concorrenti. Ciò rende il processo più efficiente dal punto di vista energetico e compatibile con una gamma più ampia di materiali, inclusi quelli utilizzati nell'elettronica.

Scalabilità e Controllo

La CVD consente la crescita di CNT direttamente su wafer di grandi dimensioni, rendendola adatta alla produzione di massa.

Inoltre, regolando attentamente i parametri di processo—come temperatura, pressione del gas e tipo di catalizzatore—gli ingegneri possono esercitare un controllo significativo sul prodotto finale, influenzando il diametro, la lunghezza e persino l'allineamento dei nanotubi.

Comprendere i Compromessi

Nonostante i suoi vantaggi, il processo CVD non è privo di sfide. Comprendere questi limiti è fondamentale per le applicazioni pratiche.

Contaminazione da Catalizzatore

Lo svantaggio più significativo è che i nanotubi risultanti sono spesso contaminati da particelle residue di catalizzatore metallico.

Queste impurità possono degradare le proprietà elettriche e meccaniche dei CNT e di solito richiedono un processo di purificazione aggressivo e multi-step dopo la sintesi, il che aggiunge costi e complessità.

Difetti Strutturali

Il processo CVD può introdurre imperfezioni o difetti nel reticolo di carbonio delle pareti dei nanotubi.

Questi difetti possono compromettere l'eccezionale resistenza teorica e la conduttività dei CNT, impedendo loro di raggiungere il loro pieno potenziale in applicazioni esigenti.

Come Applicare Questo al Tuo Obiettivo

La scelta di un metodo di sintesi è guidata interamente dai requisiti dell'applicazione finale.

- Se il tuo obiettivo principale è la produzione su scala industriale per l'elettronica o i compositi avanzati: La CVD è il metodo più pratico e scalabile, offrendo il miglior equilibrio tra qualità, controllo ed efficacia in termini di costi.

- Se il tuo obiettivo principale è la ricerca fondamentale che richiede la massima perfezione strutturale possibile: Potresti prendere in considerazione metodi ad energia più elevata, ma devi accettare i compromessi di una resa inferiore e della difficoltà di scalare il processo.

In definitiva, la deposizione chimica da fase vapore rimane la tecnica più potente e commercialmente valida per la produzione di nanotubi di carbonio per una vasta gamma di applicazioni.

Tabella Riassuntiva:

| Aspetto | Vantaggio CVD | Considerazione Chiave |

|---|---|---|

| Temperatura | Inferiore (600-1200°C) | Resa possibile dal catalizzatore metallico |

| Scalabilità | Elevata (wafer di grandi dimensioni) | Ideale per la produzione industriale |

| Controllo | Diametro, lunghezza, allineamento regolabili | Richiede una regolazione precisa dei parametri |

| Purezza | Crescita di alta qualità | Spesso necessaria la purificazione post-sintesi |

Pronto a integrare nanotubi di carbonio di alta qualità nella tua ricerca o linea di produzione? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per i processi CVD avanzati. La nostra esperienza ti assicura di avere gli strumenti giusti per una sintesi CNT controllata, dalla preparazione del catalizzatore ai forni ad alta temperatura. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a ottenere risultati materiali superiori.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione