In breve, la deposizione chimica da fase vapore (CVD) è una tecnica di sintesi utilizzata per depositare un materiale solido da un gas su un substrato. Per creare i nanotubi di carbonio (CNT), questo processo viene adattato introducendo un gas contenente carbonio in un forno ad alta temperatura, dove le particelle di catalizzatore metallico scompongono il gas e assemblano gli atomi di carbonio in strutture a nanotubo.

L'intuizione cruciale è che la CVD per i nanotubi non riguarda solo la deposizione; è un processo di crescita guidato dal catalizzatore. Minuscole particelle metalliche agiscono come semi che decompongono un gas sorgente di carbonio e modellano la crescita della struttura del nanotubo cava e cilindrica dal basso verso l'alto.

Il Principio Fondamentale: Costruire dal Gas

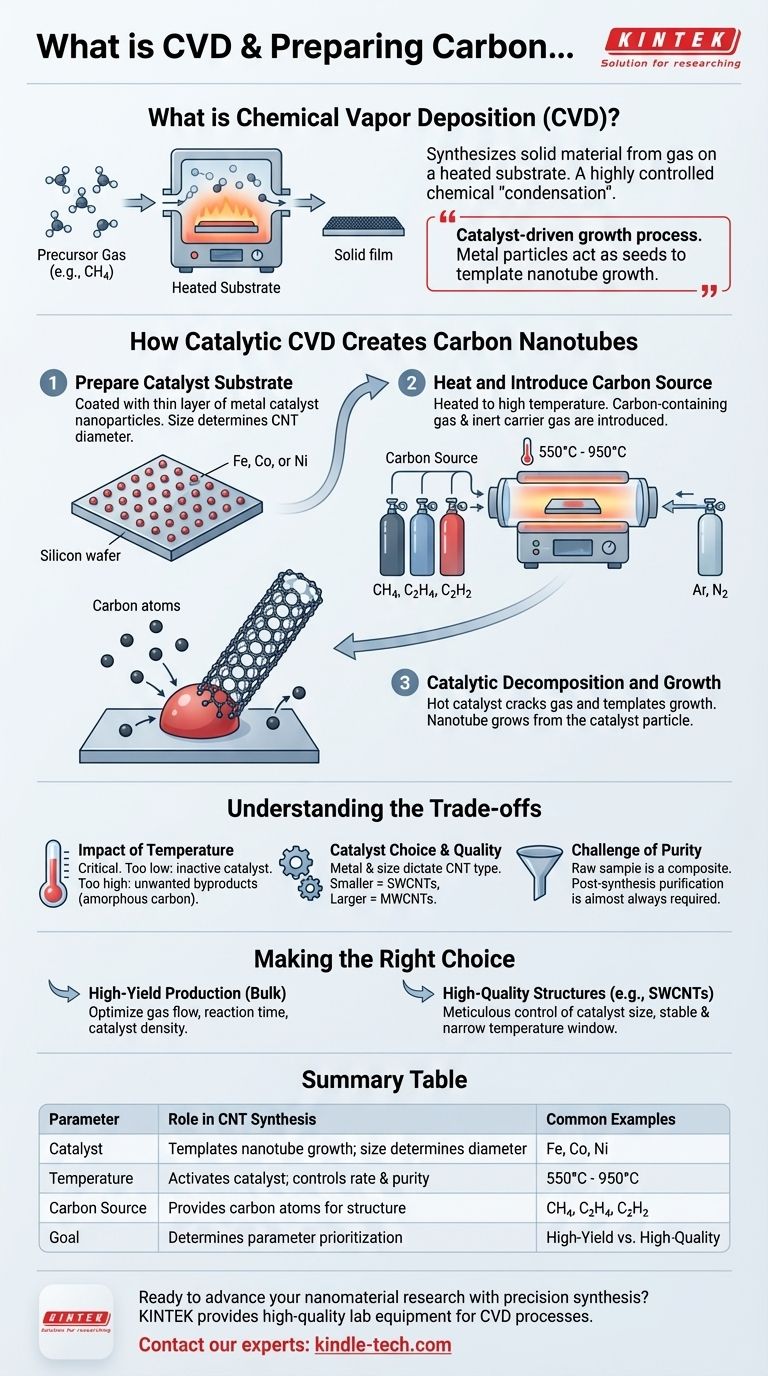

Cos'è la Deposizione Chimica da Fase Vapore (CVD)?

La CVD è un metodo potente e versatile per creare materiali solidi ad alta purezza e alte prestazioni. Il principio generale prevede il flusso di un gas precursore (o vapore) in una camera di reazione dove si decompone su una superficie riscaldata, o substrato.

Questa reazione chimica forma un film solido o, in alcuni casi, nanostrutture uniche sul substrato. Pensala come un modo altamente controllato di "condensare" un solido da un gas attraverso un cambiamento chimico, piuttosto che semplicemente fisico come la formazione di brina su una finestra.

Perché la CVD è Utilizzata per i Nanomateriali

Sebbene la CVD sia famosa per la creazione di diamanti sintetici, la sua vera forza risiede nella sua adattabilità. Consente un controllo preciso sull'ambiente di crescita.

Gestendo attentamente la temperatura, la pressione e la composizione del gas, scienziati e ingegneri possono coltivare un'ampia varietà di materiali avanzati, tra cui grafene, nanofibre di carbonio e, soprattutto, nanotubi di carbonio.

Come la CVD Catalitica Crea i Nanotubi di Carbonio

La sintesi dei CNT si basa su una variante specifica chiamata CVD catalitica. Senza il catalizzatore, le temperature richieste per scomporre il gas di carbonio sarebbero proibitivamente alte. Il catalizzatore è la chiave che rende il processo efficiente.

Passaggio 1: Preparare il Substrato Catalizzatore

Il processo inizia non con il carbonio, ma con un substrato (spesso silicio o quarzo) rivestito con un sottile strato di nanoparticelle di catalizzatore metallico.

I catalizzatori comuni includono ferro (Fe), cobalto (Co) o nichel (Ni). La dimensione di queste particelle catalitiche è fondamentale, poiché influenza direttamente il diametro dei nanotubi che cresceranno.

Passaggio 2: Riscaldare e Introdurre la Sorgente di Carbonio

Il substrato preparato viene posto all'interno di un forno tubolare e riscaldato a una temperatura elevata, tipicamente tra 550°C e 950°C.

Una volta raggiunta la temperatura target, viene introdotto un gas contenente carbonio (il precursore). I precursori comuni includono metano (CH₄), etilene (C₂H₄) o acetilene (C₂H₂). Un gas di trasporto inerte, come argon o azoto, viene utilizzato per trasportare il precursore.

Passaggio 3: Decomposizione Catalitica e Crescita

È qui che avviene la sintesi. Le nanoparticelle catalitiche calde svolgono due funzioni vitali:

- Scompongono il gas idrocarburico, suddividendolo in carbonio elementare e idrogeno.

- Agiscono come modello per la crescita. Gli atomi di carbonio si dissolvono sulla superficie della particella metallica e, quando questa diventa satura, il carbonio precipita sotto forma di tubo cilindrico.

Il nanotubo cresce letteralmente dalla particella catalizzatrice, che può rimanere sulla punta o alla base del tubo in crescita. Questo processo continua finché è disponibile nuovo precursore di carbonio.

Comprendere i Compromessi

Sintetizzare CNT con la CVD è una tecnica potente, ma il successo dipende dalla gestione di un delicato equilibrio di fattori concorrenti.

L'Impatto della Temperatura

La temperatura è la variabile di processo più critica. Troppo bassa, e il catalizzatore non sarà abbastanza attivo da decomporre efficientemente il gas di carbonio. Troppo alta, e si potrebbe produrre una grande quantità di sottoprodotti indesiderati, come carbonio amorfo, che riduce la purezza del campione finale.

Scelta e Qualità del Catalizzatore

La scelta del catalizzatore metallico e la dimensione delle sue nanoparticelle determinano il tipo di CNT che si produce. Le particelle più piccole tendono a produrre nanotubi a parete singola (SWCNT), mentre le particelle più grandi producono tipicamente nanotubi a parete multipla (MWCNT).

La Sfida della Purezza

Un campione grezzo, appena prodotto da un processo CVD, non è mai puro al 100% di CNT. È un composito contenente i nanotubi desiderati, particelle di catalizzatore residue e forme disordinate di carbonio. Pertanto, è quasi sempre necessaria una fase di purificazione post-sintesi per isolare i CNT da utilizzare nelle applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Controllare il processo CVD ti consente di adattare il materiale risultante al tuo obiettivo. I parametri che priorizzi dipenderanno interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la produzione ad alto rendimento per applicazioni di massa: Concentrati sull'ottimizzazione dei tassi di flusso del gas, del tempo di reazione e della densità del catalizzatore per massimizzare la quantità totale di carbonio convertita in nanotubi.

- Se il tuo obiettivo principale è produrre strutture specifiche e di alta qualità (ad esempio, SWCNT): Il controllo meticoloso della dimensione delle particelle del catalizzatore e una finestra di temperatura molto stabile e ristretta sono fondamentali.

In definitiva, la padronanza della CVD per la sintesi dei nanotubi di carbonio è una questione di comprensione e controllo preciso dell'interazione tra il catalizzatore, la sorgente di carbonio e l'energia che fornisci.

Tabella Riassuntiva:

| Parametro CVD | Ruolo nella Sintesi di CNT | Esempi Comuni |

|---|---|---|

| Catalizzatore | Modella la crescita dei nanotubi; la dimensione delle particelle determina il diametro del CNT | Ferro (Fe), Cobalto (Co), Nichel (Ni) |

| Temperatura | Attiva il catalizzatore; controlla la velocità di reazione e la purezza | 550°C - 950°C |

| Sorgente di Carbonio | Fornisce gli atomi di carbonio per la struttura del nanotubo | Metano (CH₄), Etilene (C₂H₄), Acetilene (C₂H₂) |

| Obiettivo | Determina la prioritizzazione dei parametri | Alto Rendimento (massa) vs. Alta Qualità (es. SWCNT) |

Pronto a far progredire la tua ricerca sui nanomateriali con una sintesi di precisione?

KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità essenziali per processi CVD di successo. Sia che tu stia ottimizzando per la produzione di nanotubi di carbonio ad alto rendimento o perseguendo strutture specifiche e ad alta purezza, i nostri prodotti supportano il controllo preciso della temperatura, del flusso di gas e della preparazione del catalizzatore che il tuo lavoro richiede.

Contatta oggi stesso i nostri esperti tramite il nostro Modulo di Contatto per discutere come le nostre soluzioni possono aiutarti a ottenere un controllo e una riproducibilità superiori nei tuoi progetti di sintesi di CNT.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD