In sostanza, un rivestimento a film sottile è uno strato di materiale incredibilmente sottile, con spessori che vanno da frazioni di nanometro a diversi micrometri, depositato intenzionalmente sulla superficie di un altro materiale (noto come substrato). Questo processo non serve solo a coprire; il suo scopo è conferire alla superficie del substrato proprietà completamente nuove, come maggiore durata, conduttività elettrica alterata o prestazioni ottiche specializzate.

Lo scopo fondamentale di un rivestimento a film sottile è alterare fondamentalmente le proprietà superficiali di un materiale senza modificarne la struttura di massa. Applicando questo strato microscopicamente sottile, è possibile conferire a un oggetto comune capacità straordinarie: rendere il vetro antiriflesso, uno strumento metallico resistente alla corrosione o un semiconduttore funzionale.

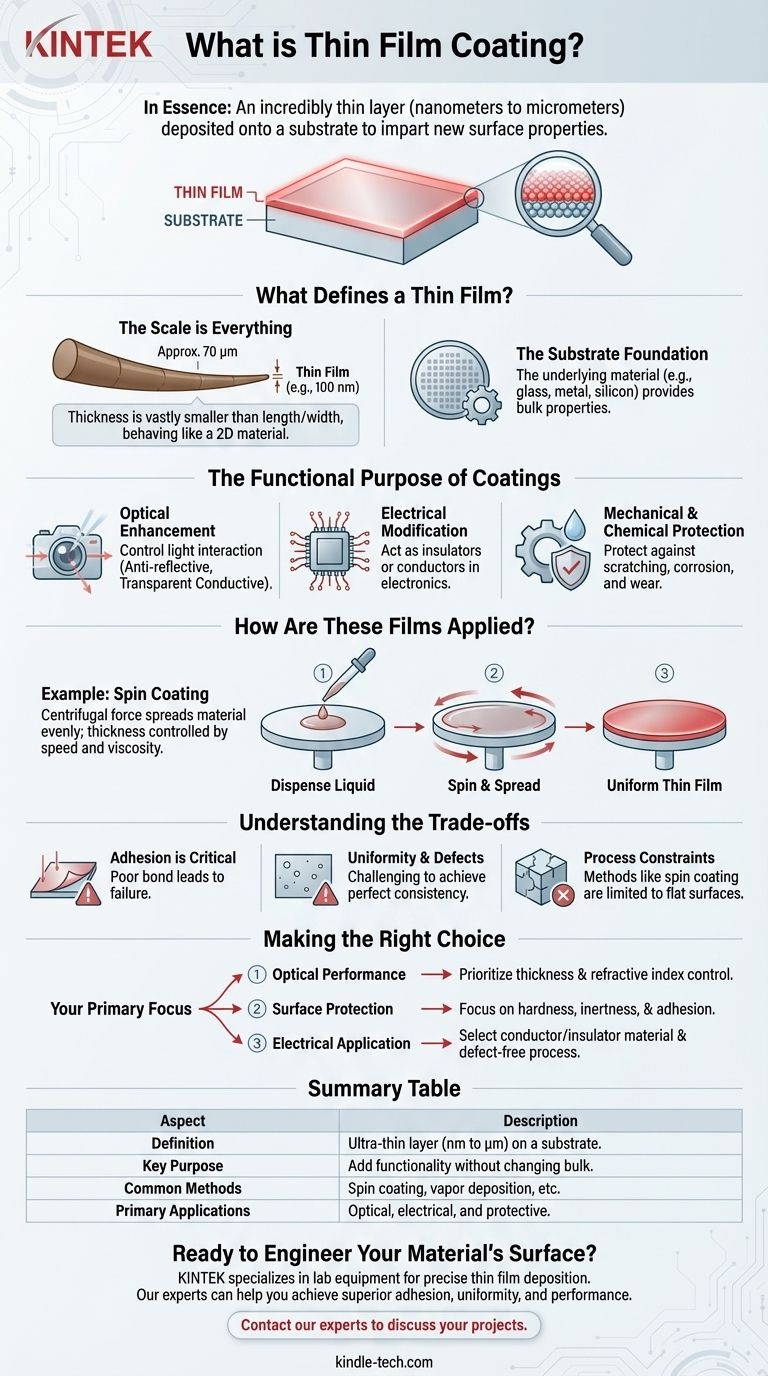

Cosa definisce un film sottile?

Un film sottile si distingue da un semplice strato di vernice o placcatura per la sua estrema sottigliezza. Questa caratteristica dimensionale è la fonte delle sue proprietà uniche.

La scala è tutto

Un film sottile è uno strato di materiale il cui spessore è enormemente inferiore alla sua lunghezza e larghezza. Spesso parliamo di strati misurati in nanometri (miliardesimi di metro) o micrometri (milionesimi di metro).

Poiché questa terza dimensione (lo spessore) è così ridotta, il film si comporta quasi come un materiale bidimensionale, dove gli effetti superficiali e i fenomeni quantistici possono diventare dominanti.

Le fondamenta del substrato

Il film sottile viene sempre applicato a un substrato, che è il materiale o l'oggetto sottostante rivestito. Questo può essere qualsiasi cosa, da un wafer di silicio per l'elettronica, un pezzo di vetro per una lente ottica, a un componente metallico per un motore.

Il prodotto finale combina le proprietà di massa del substrato (come resistenza o forma) con le proprietà superficiali specializzate del film.

Lo scopo funzionale dei rivestimenti

I rivestimenti a film sottile vengono applicati per ottenere un risultato funzionale specifico. Il materiale e il metodo di deposizione vengono scelti per conferire una caratteristica desiderata alla superficie del substrato.

Miglioramento ottico

I rivestimenti possono essere progettati per controllare il modo in cui la luce interagisce con una superficie. Ciò include la creazione di strati conduttivi trasparenti per schermi touch o la realizzazione di lenti per fotocamere antiriflesso per massimizzare la trasmissione della luce.

Modifica elettrica

I film sottili sono fondamentali nell'elettronica. Possono agire come isolanti elettrici per separare i percorsi conduttivi in un circuito integrato o fungere essi stessi da percorsi conduttivi.

Protezione meccanica e chimica

Un uso primario dei film sottili è proteggere il substrato sottostante. I rivestimenti possono fornire un'eccezionale resistenza ai graffi, aumentare la durata superficiale o creare una barriera che offre una potente resistenza alla corrosione.

Come vengono applicati questi film?

Esistono numerosi metodi per depositare un film sottile, ma tutti comportano processi attentamente controllati per ottenere uno strato uniforme con uno spessore preciso.

Il principio di deposizione

La deposizione è il processo di applicazione del materiale di rivestimento atomo per atomo o molecola per molecola sul substrato. Ciò può essere fatto da un vapore, un liquido o un plasma.

Esempio: Spin Coating (Rivestimento per centrifugazione)

Un metodo comune per i substrati piani è lo spin coating. Una piccola quantità del materiale di rivestimento in forma liquida viene posta al centro del substrato.

Il substrato viene quindi fatto ruotare ad alta velocità. La forza centrifuga diffonde il liquido uniformemente sulla superficie e il materiale in eccesso viene espulso. Lo spessore finale è controllato con precisione dalla velocità di rotazione e dalla viscosità del liquido.

Comprendere i compromessi

Sebbene potenti, la tecnologia dei rivestimenti a film sottile comporta sfide e limitazioni critiche che devono essere gestite.

L'adesione è fondamentale

Un film sottile è efficace solo quanto il suo legame con il substrato. Una scarsa adesione può portare al distacco, alla sfaldatura o alla formazione di bolle del rivestimento, annullando completamente i suoi benefici.

Uniformità e difetti

Ottenere uno spessore perfettamente uniforme su tutta la superficie è una sfida ingegneristica significativa. I forellini, le crepe o i contaminanti nel film possono creare punti di rottura, specialmente nelle applicazioni elettroniche o protettive.

Vincoli di processo

Il metodo di deposizione impone limiti all'applicazione. Ad esempio, lo spin coating funziona eccezionalmente bene per substrati piatti e rotondi come i wafer, ma non è adatto per rivestire oggetti complessi e tridimensionali.

Fare la scelta giusta per il tuo obiettivo

La strategia ideale per i film sottili dipende interamente dal problema che stai cercando di risolvere.

- Se la tua attenzione principale è sulle prestazioni ottiche: Devi dare priorità ai materiali e ai metodi di deposizione che ti consentono un controllo preciso dello spessore e dell'indice di rifrazione del materiale.

- Se la tua attenzione principale è sulla protezione superficiale: Le tue preoccupazioni principali saranno la durezza intrinseca del rivestimento, la sua inerzia chimica e la garanzia di un'eccellente adesione al substrato.

- Se la tua attenzione principale è su un'applicazione elettrica: La scelta del materiale (conduttore o isolante) è fondamentale e il processo deve garantire uno strato continuo e privo di difetti.

In definitiva, la tecnologia dei film sottili ti consente di ingegnerizzare la superficie di un materiale con la stessa precisione con cui ne ingegnerizzi il nucleo.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Definizione | Uno strato ultra-sottile (nanometri a micrometri) depositato su un substrato per alterarne le proprietà superficiali. |

| Scopo principale | Aggiungere nuova funzionalità (es. ottica, elettrica, protettiva) senza modificare il materiale di massa del substrato. |

| Metodi comuni | Include lo spin coating, la deposizione da vapore e altri processi di applicazione precisi, atomo per atomo. |

| Applicazioni principali | Miglioramento ottico (rivestimenti antiriflesso), elettronica (strati conduttivi) e protezione (resistenza ai graffi/corrosione). |

Pronto a ingegnerizzare la superficie del tuo materiale con precisione?

I rivestimenti a film sottile sono la chiave per sbloccare funzionalità avanzate nei tuoi prodotti, dal miglioramento della chiarezza ottica al fornire una protezione robusta. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la deposizione di film sottili, soddisfacendo le esigenze precise dei laboratori di ricerca e sviluppo.

La nostra esperienza può aiutarti a selezionare i materiali e i metodi di rivestimento giusti per ottenere adesione, uniformità e prestazioni superiori per la tua applicazione specifica.

Contatta oggi i nostri esperti per discutere di come possiamo supportare i tuoi progetti di film sottili e dare vita alle tue innovazioni sui materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Liofilizzatore da Laboratorio ad Alte Prestazioni per Ricerca e Sviluppo

Domande frequenti

- Cos'è la tecnica CVD? Una guida alla produzione di film sottili ad alte prestazioni

- Perché usiamo la deposizione chimica da vapore? Per purezza ineguagliabile e rivestimenti conformi

- Qual è l'intervallo di temperatura per la LPCVD? Una guida ai parametri di processo per materiale

- Quali sono i vantaggi e le applicazioni della deposizione chimica da vapore indotta da laser (LCVD)? Soluzioni di film sottili di precisione

- Quali sono le caratteristiche chiave della deposizione chimica da vapore a strati atomici (ALCVD)? Soluzioni precise per film sottili

- Qual è il processo di deposizione CVD? Padroneggiare il rivestimento conforme per parti 3D complesse

- Perché i processi e le attrezzature CVI sono essenziali per i compositi C-C? Sblocca materiali aerospaziali ad alte prestazioni

- Cos'è il metodo di deposizione per sputtering a magnetron? Una guida al rivestimento di film sottili ad alte prestazioni