Nella scienza dei materiali, il trattamento termico in massa è un processo che modifica la struttura metallurgica e le proprietà meccaniche di un componente metallico attraverso tutta la sua massa. A differenza dei trattamenti superficiali che alterano solo lo strato esterno, questi metodi riscaldano e raffreddano l'intera parte per ottenere caratteristiche uniformi, come durezza, duttilità o tenacità, dalla superficie fino al nucleo.

Il principio fondamentale del trattamento termico in massa è l'uniformità. Mentre i trattamenti superficiali creano un "guscio" esterno duro su un nucleo più morbido, i processi in massa sono progettati per ottenere un unico e coerente insieme di proprietà meccaniche attraverso l'intero volume del materiale.

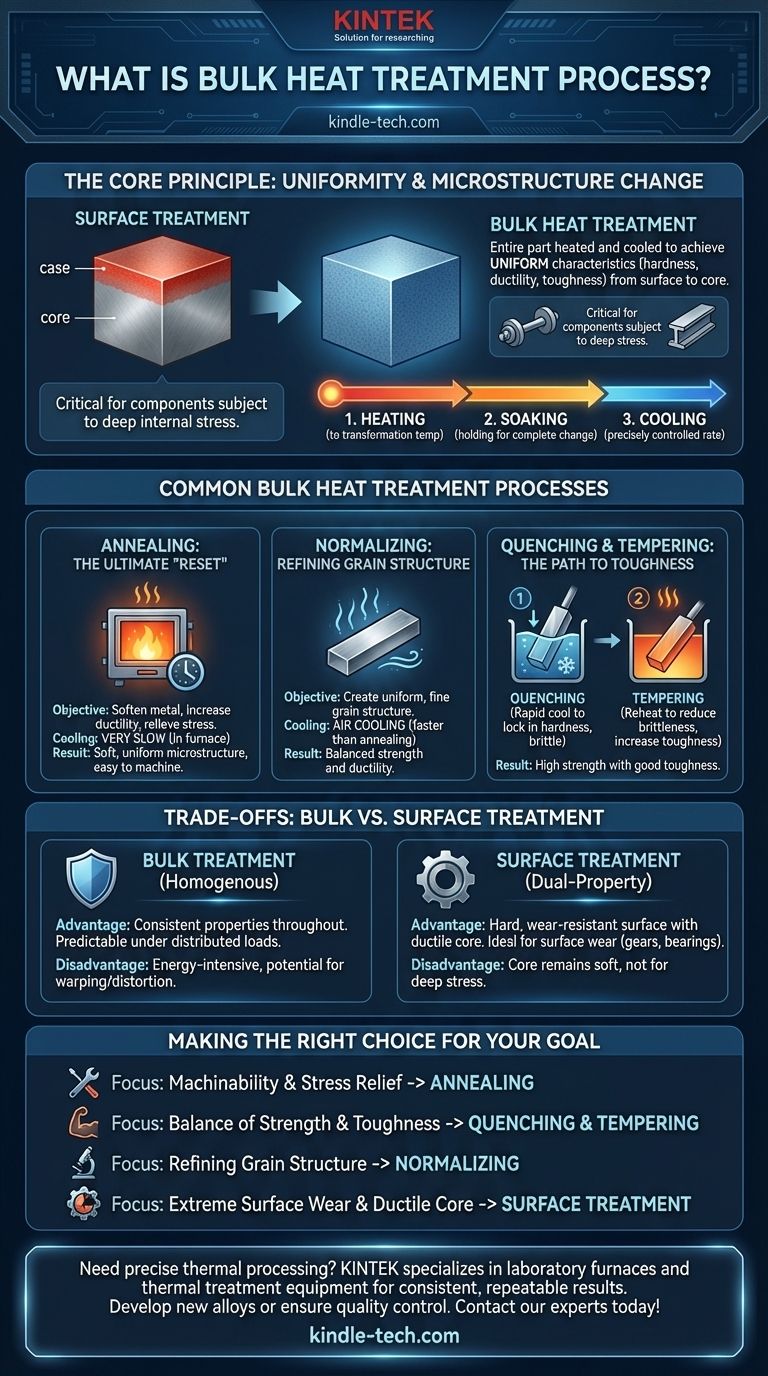

Il Principio Fondamentale: Cambiare l'Intera Microstruttura

L'efficacia di qualsiasi trattamento termico risiede nella sua capacità di manipolare la struttura cristallina di un metallo. I processi in massa sono progettati per garantire che questa trasformazione avvenga completamente e in modo uniforme.

Dalla Superficie al Nucleo

Il processo fondamentale prevede tre fasi: riscaldamento dell'intero componente a una specifica temperatura di trasformazione, mantenimento a tale temperatura (sosta) fino al completamento del cambiamento, e quindi raffreddamento a una velocità precisamente controllata.

Questo approccio olistico assicura che le proprietà non siano solo superficiali. I cambiamenti penetrano attraverso l'intera sezione trasversale del pezzo.

Perché l'Uniformità è Importante

Le proprietà consistenti e attraverso il corpo sono fondamentali per i componenti che subiscono sollecitazioni in profondità nella loro struttura. Si pensi ad assali, travi strutturali o pareti di recipienti a pressione.

In queste applicazioni, un cedimento al nucleo è catastrofico quanto un cedimento in superficie. Il trattamento in massa assicura che il materiale sia ugualmente in grado di resistere a queste forze in qualsiasi punto.

Comuni Processi di Trattamento Termico in Massa

Sebbene tutti i trattamenti in massa influenzino l'intera parte, sono adattati per ottenere risultati diversi. I processi più comuni si distinguono per le loro velocità di raffreddamento e gli obiettivi finali.

Ricottura: Il "Reset" Definitivo

La ricottura è un processo utilizzato per ammorbidire il metallo, aumentarne la duttilità e alleviare le tensioni interne. Rende il materiale più facile da lavorare o formare.

Il processo prevede il riscaldamento del metallo, la sua sosta e quindi il raffreddamento molto lento, spesso lasciandolo nel forno a raffreddare. Questo raffreddamento lento si traduce in una microstruttura morbida e uniforme.

Normalizzazione: Affinamento della Struttura Granulare

La normalizzazione viene utilizzata per creare una struttura granulare più uniforme e fine rispetto alla ricottura. Ciò porta a una combinazione prevedibile di resistenza e duttilità.

La differenza fondamentale è il metodo di raffreddamento. Dopo il riscaldamento e la sosta, il pezzo viene rimosso dal forno e raffreddato in aria calma. Questa velocità di raffreddamento più rapida produce un materiale più duro e resistente rispetto a uno che è stato ricotto.

Tempra e Rinvenimento: La Via alla Tenacità

Questo è un processo in due fasi progettato per creare una combinazione di elevata resistenza e buona tenacità, una proprietà che è spesso l'obiettivo primario per i componenti ad alte prestazioni.

In primo luogo, la tempra comporta il raffreddamento rapido del pezzo in un mezzo come acqua, olio o polimero. Questo blocca una struttura cristallina molto dura ma fragile (martensite).

In secondo luogo, il rinvenimento comporta il riscaldamento del pezzo temprato a una temperatura inferiore. Questo passaggio cruciale riduce l'estrema durezza e fragilità, creando un prodotto finale più tenace e durevole.

Comprendere i Compromessi: Trattamento in Massa vs. Trattamento Superficiale

La scelta tra un trattamento termico in massa e un trattamento superficiale è una decisione ingegneristica critica guidata interamente dalla funzione prevista del pezzo.

Il Vantaggio del Trattamento in Massa

Il vantaggio principale sono le proprietà omogenee. Il pezzo si comporta in modo prevedibile sotto sollecitazioni di trazione, flessione o torsione che interessano l'intera sezione trasversale. Questo è essenziale per i componenti in cui il carico è distribuito in tutto il materiale.

Quando Scegliere il Trattamento Superficiale

I trattamenti superficiali come la carburazione, la nitrurazione o l'indurimento a induzione sono superiori quando la modalità di cedimento primaria è l'usura superficiale. Creano un componente a doppia proprietà: una superficie molto dura e resistente all'usura con un nucleo più morbido, più duttile e resistente agli urti.

Questa è la combinazione ideale per parti come ingranaggi, cuscinetti e alberi a camme, che devono resistere all'abrasione pur assorbendo gli impatti operativi senza fratturarsi.

Il Fattore Energia e Distorsione

Riscaldare l'intero volume di un componente di grandi dimensioni è ad alta intensità energetica. Inoltre, i cambiamenti di temperatura significativi e uniformi nel trattamento in massa possono talvolta portare a deformazioni o distorsioni, che potrebbero richiedere una lavorazione post-trattamento.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo corretto richiede una chiara comprensione delle proprietà finali desiderate per il tuo componente.

- Se il tuo obiettivo principale è la lavorabilità e l'eliminazione delle tensioni: La ricottura è il processo corretto per ammorbidire il materiale e prepararlo per ulteriori lavorazioni.

- Se il tuo obiettivo principale è ottenere un equilibrio tra resistenza e tenacità in un componente: La tempra e il rinvenimento offrono il controllo per impostare le proprietà esatte necessarie per applicazioni ad alto stress.

- Se il tuo obiettivo principale è affinare la struttura granulare per prestazioni prevedibili: La normalizzazione crea un materiale uniforme che elimina le incongruenze da precedenti operazioni di forgiatura o fusione.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura superficiale con un nucleo duttile: Dovresti esaminare i trattamenti superficiali, poiché il trattamento in massa non raggiungerà questo stato a doppia proprietà.

Comprendere la distinzione tra trattamento in massa e trattamento superficiale è fondamentale per progettare componenti che non siano solo resistenti, ma siano ingegnerizzati precisamente per la loro funzione prevista.

Tabella riassuntiva:

| Processo | Obiettivo Chiave | Metodo di Raffreddamento | Proprietà Risultanti |

|---|---|---|---|

| Ricottura | Ammorbidire il metallo, alleviare le tensioni | Molto lento (nel forno) | Elevata duttilità, facile lavorazione |

| Normalizzazione | Affinare la struttura granulare | Raffreddamento ad aria | Resistenza e duttilità equilibrate |

| Tempra e Rinvenimento | Ottenere tenacità | Tempra rapida, poi riscaldamento | Elevata resistenza con buona tenacità |

Hai bisogno di una lavorazione termica precisa per i tuoi componenti metallici? KINTEK è specializzata in forni da laboratorio e apparecchiature per il trattamento termico progettate per risultati costanti e ripetibili. Sia che tu stia sviluppando nuove leghe o garantendo il controllo qualità nella produzione, le nostre soluzioni ti aiutano a ottenere le esatte proprietà del materiale che la tua applicazione richiede. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue esigenze di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come si confrontano il raffreddamento ad argon e azoto nei forni a vuoto? Una guida alla tempra più veloce ed economica

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati