In sintesi, la Deposizione Chimica da Fase Vapore a Pressione Atmosferica (APCVD) è un processo di produzione altamente scalabile utilizzato per far crescere film di grafene monostrato di grandi dimensioni. Il metodo prevede il flusso di un gas contenente carbonio su un substrato catalizzatore riscaldato, come una lamina di rame, a pressione atmosferica standard. L'alta temperatura provoca la decomposizione del gas, depositando uno strato di carbonio spesso un atomo che si auto-assembla in grafene.

L'APCVD si distingue come la via più promettente per la produzione di grafene su scala industriale perché elimina la necessità di costosi e complessi sistemi a vuoto. Tuttavia, questa semplicità operativa introduce un compromesso critico tra il costo di produzione e il controllo finale sulla qualità del materiale.

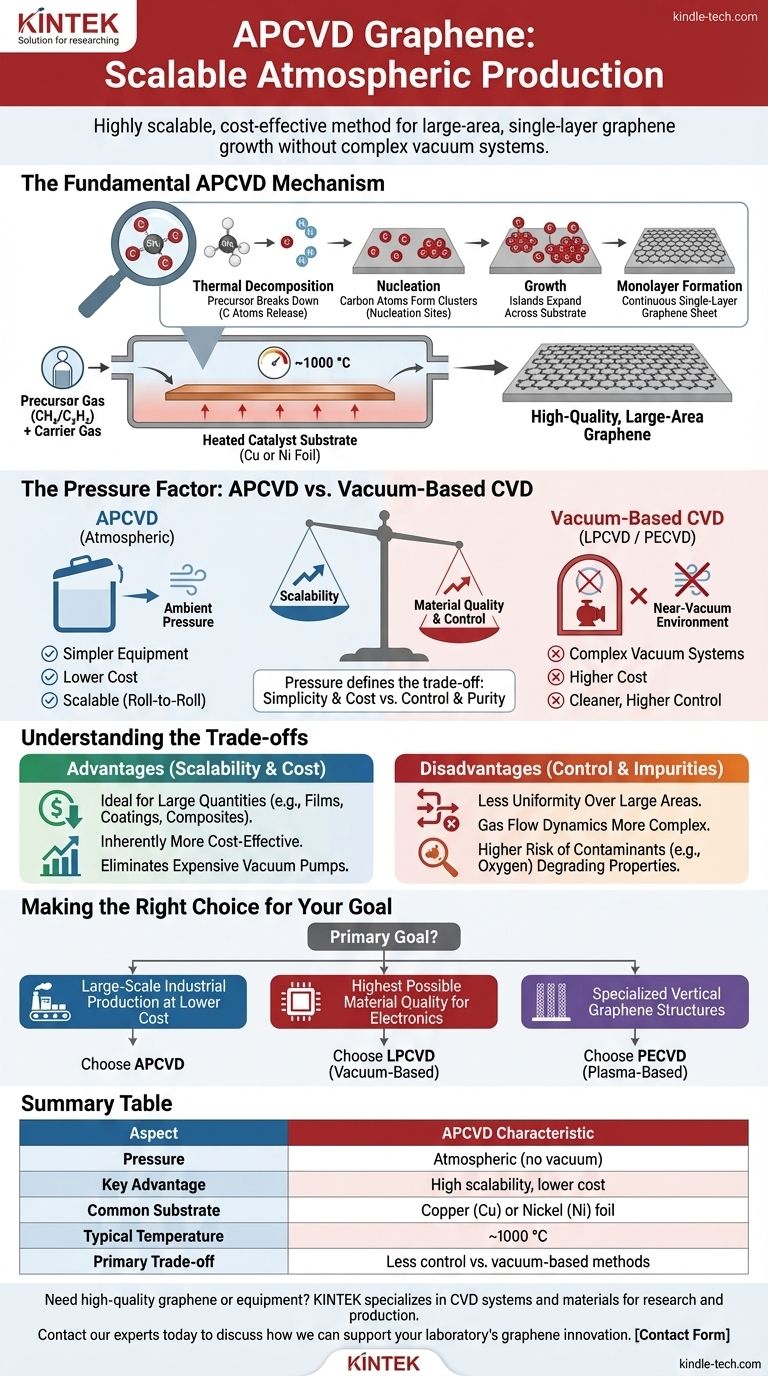

Il Meccanismo Fondamentale dell'APCVD

Per comprendere l'APCVD, è meglio visualizzarlo come un processo di assemblaggio preciso e ad alta temperatura che avviene su una superficie metallica. Ogni fase è fondamentale per la formazione di un foglio di grafene di alta qualità.

Introduzione del Precursore

Il processo inizia alimentando una fonte di carbonio, tipicamente un gas idrocarburico come il metano (CH₄) o l'acetilene (C₂H₂), in una camera di reazione. Questo gas viene miscelato con gas vettori inerti.

Il Ruolo del Substrato Catalizzatore

All'interno della camera si trova un substrato, più comunemente una sottile lamina di rame (Cu) o nichel (Ni). Questo metallo agisce da catalizzatore, abbassando drasticamente l'energia richiesta per le reazioni chimiche e fornendo la superficie su cui si formerà il grafene.

Decomposizione Termica

La camera viene riscaldata a temperature estremamente elevate, spesso intorno ai 1000 °C. Questo calore intenso scompone le molecole del gas precursore in atomi di carbonio o radicali altamente reattivi.

Nucleazione e Crescita

Questi singoli atomi di carbonio si diffondono sulla superficie metallica calda. Alla fine si scontrano e si legano, formando piccoli e stabili cluster esagonali. Questa formazione iniziale è chiamata nucleazione.

Questi siti di nucleazione agiscono come semi. Ulteriori atomi di carbonio che arrivano sulla superficie si attaccano preferenzialmente ai bordi di queste isole in crescita, facendole espandere attraverso il substrato.

Formazione del Monostrato

Il processo è attentamente temporizzato per fermarsi una volta che le singole isole di grafene si fondono, formando un foglio continuo, spesso un solo atomo, che copre l'intera superficie del catalizzatore. Per i metalli con bassa solubilità del carbonio come il rame, la crescita è auto-limitante, fermandosi naturalmente dopo la formazione di un singolo strato completo.

Perché la Pressione è il Fattore Determinante

La "Pressione Atmosferica" nell'APCVD è la sua caratteristica più significativa, creando una serie distinta di vantaggi e sfide rispetto ad altri metodi CVD.

La Semplicità della Pressione Atmosferica

Operare a pressione ambiente significa che il processo non richiede una camera a vuoto sigillata o pompe a vuoto costose e ad alta potenza. Ciò semplifica drasticamente la progettazione del reattore, riduce i costi delle attrezzature e lo rende più adatto per una produzione industriale continua, in stile roll-to-roll.

Il Contrasto con il CVD Basato sul Vuoto

Altri metodi comuni come il CVD a Bassa Pressione (LPCVD) o il CVD Potenziato al Plasma (PECVD) operano in quasi-vuoto. La creazione di un vuoto rimuove l'aria ambiente e altri potenziali contaminanti gassosi, offrendo un ambiente di crescita molto più pulito e controllabile.

Questo maggiore grado di controllo consente la sintesi di grafene di maggiore purezza con meno difetti, ma comporta il costo di attrezzature significativamente più complesse e costose.

Comprendere i Compromessi

La scelta di un processo di produzione implica sempre un equilibrio tra priorità contrastanti. L'APCVD non fa eccezione.

Vantaggio: Scalabilità e Costo Inferiore

Eliminando la necessità di sistemi a vuoto, l'APCVD è intrinsecamente più scalabile ed economico. Questo lo rende il candidato principale per applicazioni che richiedono grandi quantità di grafene, come film conduttivi trasparenti, compositi e rivestimenti.

Svantaggio: Controllo della Crescita e Uniformità

L'ambiente meno controllato dell'APCVD può rendere più difficile ottenere un monostrato perfettamente uniforme e privo di difetti su aree molto grandi. La dinamica del flusso di gas è più complessa a pressione atmosferica, il che può portare a variazioni nello spessore e nella qualità del film.

Svantaggio: Potenziale di Impurità

Operare in un ambiente che non è un vuoto puro significa che c'è un rischio maggiore di incorporazione di contaminanti (come l'ossigeno) nel reticolo del grafene. Queste impurità possono degradare le eccezionali proprietà elettroniche e meccaniche del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare l'APCVD o un altro metodo di sintesi dipende interamente dai requisiti dell'applicazione finale.

- Se il tuo obiettivo principale è la produzione industriale su larga scala a un costo inferiore: l'APCVD è spesso la scelta più pratica grazie alle sue attrezzature più semplici ed economiche.

- Se il tuo obiettivo principale è ottenere la massima qualità del materiale possibile per l'elettronica avanzata: un metodo basato sul vuoto come l'LPCVD potrebbe essere necessario per minimizzare i difetti e ottenere prestazioni elettroniche superiori.

- Se il tuo obiettivo principale è la fabbricazione di strutture di grafene verticali specializzate: i metodi basati sul plasma come il PECVD sono specificamente progettati per queste morfologie uniche e operano secondo principi diversi.

In definitiva, comprendere la relazione diretta tra pressione del processo, costo e qualità del materiale è la chiave per selezionare la strategia di sintesi del grafene ottimale per il tuo progetto.

Tabella Riepilogativa:

| Aspetto | Caratteristica APCVD |

|---|---|

| Pressione | Atmosferica (nessun vuoto) |

| Vantaggio Chiave | Alta scalabilità, costo inferiore |

| Substrato Comune | Lamina di Rame (Cu) o Nichel (Ni) |

| Temperatura Tipica | ~1000 °C |

| Compromesso Primario | Meno controllo rispetto ai metodi basati sul vuoto |

Hai bisogno di grafene di alta qualità per il tuo progetto? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la sintesi di materiali avanzati, inclusi i sistemi CVD. La nostra esperienza può aiutarti a selezionare il processo giusto – che si tratti di APCVD conveniente o di LPCVD ad alta precisione – per raggiungere i tuoi specifici obiettivi di ricerca o produzione. Contatta i nostri esperti oggi per discutere come possiamo supportare l'innovazione del grafene nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura