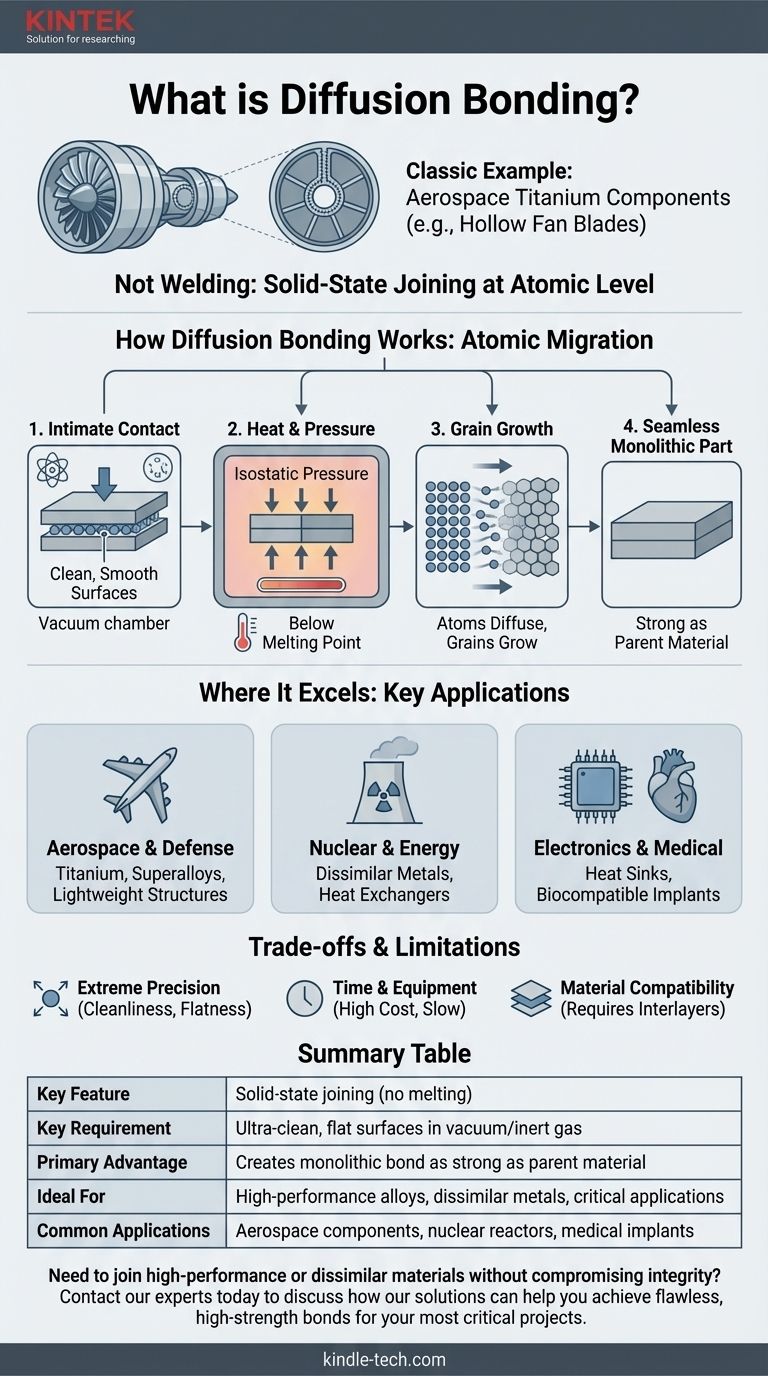

Un esempio classico di brasatura a diffusione è la fabbricazione di componenti in lega di titanio ad alte prestazioni per l'industria aerospaziale, come pannelli strutturali multistrato o pale di ventola cave per motori a reazione. In questo processo, più fogli di titanio vengono impilati, riscaldati ad alta temperatura (ben al di sotto del loro punto di fusione) e sottoposti a immensa pressione in un vuoto, causando l'intermischia degli atomi sulla superficie di ciascun foglio per formare un unico pezzo monolitico.

Il principio fondamentale da comprendere è che la brasatura a diffusione non è saldatura. È un processo di unione allo stato solido che fonde i materiali a livello atomico, creando un giunto senza soluzione di continuità che è spesso resistente quanto il materiale di base stesso.

Come funziona effettivamente la brasatura a diffusione

Per capire perché questo processo è così unico, dobbiamo guardare a ciò che accade su scala microscopica. È una fusione deliberata e controllata dei materiali.

Il Principio: Migrazione Atomica

Nel suo cuore, la brasatura a diffusione si basa sulla tendenza naturale degli atomi a muoversi, o a diffondere. Applicando calore, forniamo agli atomi l'energia necessaria per migrare attraverso il confine tra due pezzi di materiale separati.

Il processo è analogo a due folle dense e ordinate di persone che si fronteggiano. Nel tempo, gli individui di ciascuna folla iniziano a vagare nell'altra, sfocando infine la linea finché i due gruppi non si sono fusi in uno.

Fase 1: Contatto Intimo

Il processo non può iniziare a meno che le due superfici non siano in perfetto contatto atomo per atomo. Ciò richiede che le superfici siano eccezionalmente pulite e lisce, ben oltre ciò che è visibile a occhio nudo.

Eventuali contaminanti, come ossidi o oli, agiscono come una barriera che impedisce agli atomi di incontrarsi e legarsi. Questo è il motivo per cui il processo viene tipicamente eseguito in un ambiente di vuoto o di gas inerte.

Fase 2: Applicazione di Calore e Pressione

Il calore fornisce l'energia termica affinché gli atomi diventino mobili. È importante notare che la temperatura viene mantenuta al di sotto del punto di fusione del materiale. Ciò previene gli effetti indesiderati di fusione e solidificazione riscontrati nella saldatura, come distorsioni o zone indebolite.

Contemporaneamente, viene applicata un'alta pressione isostatica (pressione uguale da tutte le parti). Ciò forza le due superfici l'una contro l'altra, schiacciando eventuali punti alti microscopici (asperità) e chiudendo le minuscole cavità tra di esse.

Fase 3: Crescita del Grano Attraverso l'Interfaccia

Nell'arco di diverse ore, gli atomi diffondono attraverso il confine originale. Le strutture cristalline del materiale, note come grani, iniziano a crescere attraverso questa interfaccia.

In definitiva, la linea di confine originale scompare completamente. Il risultato è un unico pezzo continuo di materiale con un giunto praticamente invisibile, sia visivamente che meccanicamente.

Dove eccelle la brasatura a diffusione: applicazioni chiave

La brasatura a diffusione è un processo specializzato e costoso riservato ad applicazioni in cui il cedimento del componente non è un'opzione e i metodi tradizionali sono insufficienti.

Aerospaziale e Difesa

Questa è l'applicazione più comune. Viene utilizzata per unire leghe di titanio, superleghe e compositi a matrice metallica per strutture della fusoliera, componenti del carrello di atterraggio e pale di turbine cave che sono leggere e incredibilmente resistenti.

Nucleare ed Energia

La capacità di unire metalli dissimili è un vantaggio chiave. Ad esempio, la brasatura a diffusione può unire acciaio inossidabile al rame per componenti in reattori nucleari o scambiatori di calore ad alte prestazioni, dove sono richieste proprietà termiche e strutturali diverse nella stessa parte.

Elettronica e Medicina

Nell'elettronica ad alta potenza, la brasatura a diffusione viene utilizzata per fissare dissipatori di calore ai dispositivi a semiconduttore senza lo stress termico della saldatura o della brasatura. Nel campo medico, unisce metalli biocompatibili come il titanio per gli impianti, garantendo un giunto perfetto e privo di fessure che non possa ospitare batteri.

Comprendere i compromessi

Sebbene potente, la brasatura a diffusione non è una soluzione universale. La sua natura esigente crea limitazioni significative.

La Necessità di Estrema Precisione

L'esigenza di superfici ultra-pulite e perfettamente piatte non può essere sopravvalutata. La preparazione della superficie è meticolosa, complessa ed è un fattore trainante principale del costo complessivo. Qualsiasi errore nella preparazione comporterà un giunto fallito.

L'Investimento in Tempo e Attrezzature

Questo non è un processo veloce. I cicli di giunzione richiedono spesso diverse ore per essere completati. Richiede anche attrezzature altamente specializzate e costose, come una Pressa Isostatica a Caldo (HIP) o forni a vuoto in grado di esercitare alte pressioni ad alte temperature.

Compatibilità dei Materiali

Non tutti i materiali sono facilmente brasabili a diffusione. Il processo funziona meglio con materiali che hanno strutture cristalline e proprietà atomiche simili. L'unione di materiali molto diversi spesso richiede un sottile strato intermedio di un terzo materiale compatibile per fungere da "ponte" tra i due.

Fare la scelta giusta per il tuo obiettivo

La scelta della brasatura a diffusione richiede una chiara comprensione dei tuoi requisiti non negoziabili.

- Se la tua priorità principale è unire materiali dissimili senza fusione: La brasatura a diffusione è una scelta impareggiabile, specialmente per applicazioni ad alto rischio nei settori nucleare, elettronico o energetico.

- Se la tua priorità principale è creare il giunto più resistente possibile in leghe ad alte prestazioni: La brasatura a diffusione crea un giunto con proprietà quasi identiche al materiale di base, rendendola ideale per componenti critici aerospaziali e di difesa.

- Se la tua priorità principale è la velocità e il costo per la fabbricazione generale: Un processo di giunzione più convenzionale come la saldatura, la brasatura o anche il fissaggio meccanico sarà quasi sempre la soluzione più pratica ed economica.

In definitiva, la brasatura a diffusione consente agli ingegneri di creare componenti che sarebbero impossibili da produrre con qualsiasi altro metodo.

Tabella Riassuntiva:

| Caratteristica Chiave | Descrizione |

|---|---|

| Tipo di Processo | Unione allo stato solido (nessuna fusione) |

| Requisito Chiave | Superfici ultra-pulite e piatte in vuoto/gas inerte |

| Vantaggio Principale | Crea un giunto monolitico resistente quanto il materiale di base |

| Ideale per | Leghe ad alte prestazioni, metalli dissimili, applicazioni critiche |

| Applicazioni Comuni | Componenti aerospaziali, reattori nucleari, impianti medici |

Hai bisogno di unire materiali ad alte prestazioni o dissimili senza comprometterne l'integrità?

La brasatura a diffusione è una soluzione specializzata per creare componenti in cui il cedimento non è un'opzione. KINTEK è specializzata nelle attrezzature avanzate e nei materiali di consumo necessari per questo processo preciso, servendo le esigenze rigorose dei laboratori aerospaziali, medici ed energetici.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a ottenere giunti impeccabili e ad alta resistenza per i tuoi progetti più critici.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Perché un'atmosfera protettiva di argon è preferita rispetto a un ambiente ad alto vuoto quando si utilizza un forno a pressa a caldo?

- Chi produce la sinterizzazione a plasma scintillante? Scopri i principali fornitori di apparecchiature SPS

- In che modo il sistema di controllo della pressione delle apparecchiature per pressa a caldo sottovuoto contribuisce a prevenire i difetti del materiale? Scopri di più

- Cos'è la forza di pressatura di sinterizzazione? Una guida per ottenere la massima densità dei pezzi

- Perché è necessaria una pressa a caldo sottovuoto per le leghe amorfe di Ni-Zr-Ti-Si in massa? Garantire la densificazione ad alta purezza

- Perché la carta carbone viene posta tra la polvere e lo stampo di grafite? Proteggi i tuoi elettroliti LTPO e gli utensili

- Perché è necessario un ambiente sottovuoto per i compositi SiCf/TC17/TB8? Chiave per l'integrità della lega di titanio

- Come un forno di pressatura a caldo sotto vuoto purifica le leghe Ti-Al-V? Migliora l'integrità della lega con la deidrogenazione ad alto vuoto