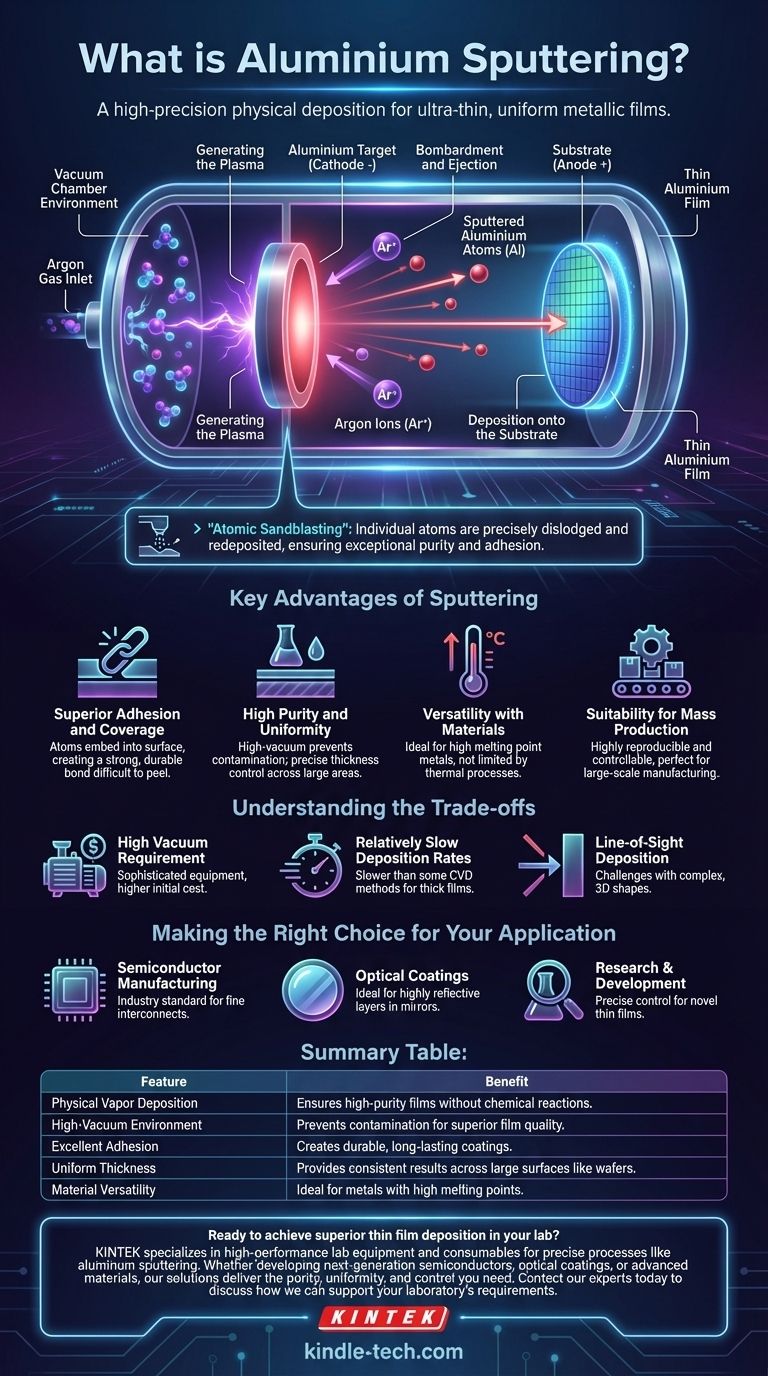

In sostanza, lo sputtering dell'alluminio è un processo fisico altamente controllato utilizzato per depositare uno strato ultra-sottile e uniforme di alluminio su una superficie. Implica il bombardamento di un bersaglio solido di alluminio con ioni di gas energizzati all'interno di una camera a vuoto, che espelle fisicamente gli atomi di alluminio dal bersaglio. Questi atomi espulsi viaggiano quindi e si condensano su un substrato adiacente, come un wafer di silicio o vetro, formando un film metallico di alta qualità.

Lo sputtering non è una reazione chimica né un processo di fusione. Pensala piuttosto come una forma di "sabbiatura atomica", in cui i singoli atomi vengono dislocati con precisione e ridepositati per costruire un film un atomo alla volta, garantendo purezza e adesione eccezionali.

Come funziona lo sputtering: una ripartizione passo dopo passo

Per capire perché lo sputtering è così ampiamente utilizzato, è utile visualizzare il meccanismo fisico. L'intero processo avviene all'interno di una camera sigillata ad alto vuoto per garantire la purezza del film finale.

L'ambiente della camera a vuoto

Innanzitutto, la camera viene evacuata per rimuovere aria e altri contaminanti. Viene quindi introdotto un gas inerte puro, quasi sempre Argon, a una pressione molto bassa.

Generazione del plasma

Un forte campo elettrico viene applicato all'interno della camera, con il bersaglio di alluminio che funge da elettrodo negativo (catodo) e il substrato spesso vicino all'elettrodo positivo (anodo). Questo campo energizza il gas Argon, strappando elettroni dagli atomi e creando un plasma, un gas ionizzato e incandescente.

Bombardamento ed espulsione

Gli ioni di Argon caricati positivamente vengono accelerati dal campo elettrico e si schiantano contro il bersaglio di alluminio caricato negativamente. Questa collisione ad alta energia ha una forza sufficiente per espellere fisicamente, o "spruzzare" (sputter), i singoli atomi di alluminio dalla superficie del bersaglio.

Deposizione sul substrato

Questi atomi di alluminio espulsi viaggiano in linea retta attraverso la camera a vuoto fino a quando non colpiscono il substrato. All'impatto, si condensano e aderiscono alla superficie, costruendo gradualmente un film sottile e uniforme con eccellente adesione.

Vantaggi chiave del processo di sputtering

Lo sputtering è una tecnica dominante in molte industrie ad alta tecnologia grazie alla sua combinazione unica di precisione, controllo e qualità del materiale.

Adesione e copertura superiori

Poiché gli atomi spruzzati arrivano al substrato con una significativa energia cinetica, si incorporano leggermente nella superficie. Ciò si traduce in un film con un'adesione molto forte che è difficile da staccare o sfaldare.

Elevata purezza e uniformità

L'ambiente ad alto vuoto impedisce reazioni indesiderate con l'aria, garantendo che il film di alluminio depositato sia eccezionalmente puro. Il processo consente inoltre un eccellente controllo sullo spessore del film e sull'uniformità su superfici ampie come i wafer di silicio.

Versatilità dei materiali

Lo sputtering è un processo fisico, non termico. Ciò lo rende ideale per depositare materiali con punti di fusione molto elevati, come molti metalli e leghe, che sono difficili o impossibili da depositare utilizzando metodi di evaporazione tradizionali.

Idoneità per la produzione di massa

Il processo è altamente riproducibile e controllabile, rendendolo perfetto per ambienti di produzione di massa, come nella fabbricazione di semiconduttori, dischi rigidi e dispositivi ottici.

Comprendere i compromessi

Sebbene potente, lo sputtering non è una soluzione universale. Comprendere i suoi limiti intrinseci è fondamentale per utilizzarlo in modo efficace.

Requisito di alto vuoto

I sistemi di sputtering richiedono apparecchiature ad alto vuoto sofisticate e costose. Ciò rende il costo iniziale di installazione più elevato rispetto ad alcuni altri metodi di deposizione e aumenta la complessità operativa.

Velocità di deposizione relativamente lenta

Rispetto ad alcune tecniche di deposizione chimica da fase vapore (CVD), lo sputtering può essere un processo più lento. Costruire film più spessi (diversi micrometri) può richiedere tempo.

Deposizione a linea di vista

Gli atomi spruzzati viaggiano approssimativamente in linea retta dal bersaglio al substrato. Ciò può rendere difficile rivestire uniformemente forme tridimensionali altamente complesse con trincee o sottosquadri profondi.

Fare la scelta giusta per la tua applicazione

La scelta dello sputtering dell'alluminio dipende interamente dal tuo obiettivo finale. Il processo eccelle dove la qualità del film, la purezza e l'adesione sono più importanti della velocità di deposizione grezza o del costo.

- Se il tuo obiettivo principale è la produzione di semiconduttori: Lo sputtering è lo standard industriale per la creazione di interconnessioni in alluminio e strati di contatto sui circuiti integrati grazie alla sua purezza e uniformità.

- Se il tuo obiettivo principale è creare rivestimenti ottici: Il processo è ideale per depositare gli strati di alluminio altamente riflettenti presenti negli specchi, nei CD e in altri componenti ottici.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Lo sputtering offre il controllo preciso necessario per creare nuovi film sottili e testare le proprietà di nuove leghe difficili da produrre con altri mezzi.

In definitiva, lo sputtering dell'alluminio è una tecnologia fondamentale che consente la creazione di materiali ad alte prestazioni critici per il mondo elettronico e ottico moderno.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Deposizione Fisica da Vapore | Garantisce film ad alta purezza senza reazioni chimiche. |

| Ambiente ad Alto Vuoto | Previene la contaminazione per una qualità del film superiore. |

| Eccellente Adesione | Crea rivestimenti durevoli e di lunga durata. |

| Spessore Uniforme | Fornisce risultati coerenti su superfici ampie come i wafer. |

| Versatilità dei Materiali | Ideale per metalli con elevati punti di fusione. |

Pronto a ottenere una deposizione di film sottili superiore nel tuo laboratorio?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni per processi precisi come lo sputtering dell'alluminio. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici o ricerca su materiali avanzati, le nostre soluzioni offrono la purezza, l'uniformità e il controllo di cui hai bisogno.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio con apparecchiature affidabili e di alta qualità.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse