In sintesi, lo sputtering in AC è una tecnica specializzata di deposizione di film sottili utilizzata per materiali che non conducono elettricità, come ceramiche o ossidi. A differenza dello sputtering in DC standard, che funziona solo per i metalli, lo sputtering in AC utilizza una tensione alternata per prevenire l'accumulo di una carica elettrica che interromperebbe il processo sul materiale bersaglio isolante, consentendo una deposizione stabile e continua.

Il problema fondamentale dello sputtering di materiali isolanti è che non possono reintegrare gli elettroni, causando l'accumulo di una carica positiva che respinge gli ioni necessari per lo sputtering. Lo sputtering in AC risolve questo problema invertendo rapidamente la tensione del bersaglio, utilizzando una parte del ciclo per lo sputtering e l'altra per attrarre elettroni e neutralizzare questa carica.

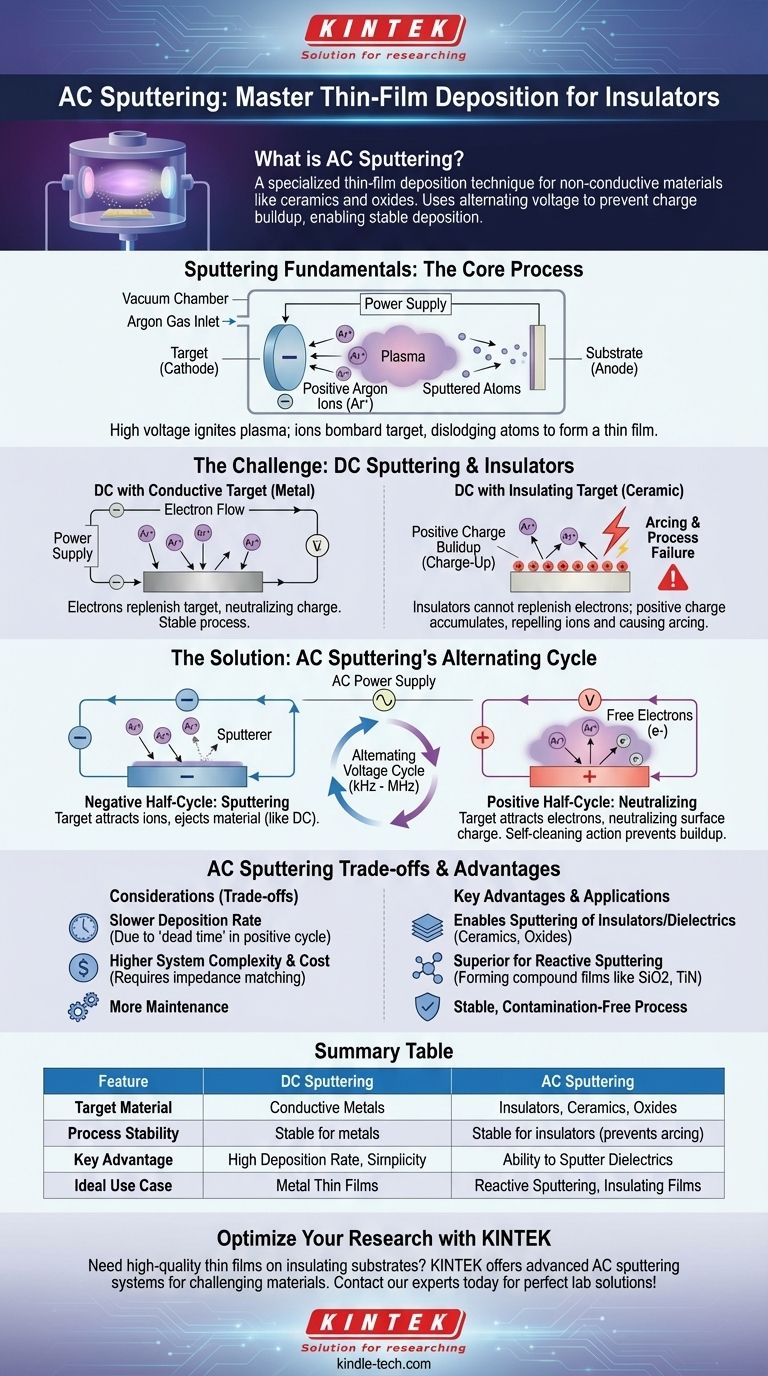

Le basi: comprendere i fondamenti dello sputtering

Per capire perché lo sputtering in AC è necessario, dobbiamo prima rivedere il processo di sputtering di base. È un metodo di deposizione fisica da vapore (PVD) che avviene all'interno di una camera a vuoto.

Creare un plasma nel vuoto

Il processo inizia posizionando un materiale sorgente, noto come bersaglio, e l'oggetto da rivestire, il substrato, all'interno di una camera a vuoto. La camera viene portata a una pressione molto bassa e poi riempita con una piccola quantità controllata di un gas inerte, più comunemente argon.

Il processo di bombardamento

Viene applicata una forte tensione, creando un campo elettrico tra il bersaglio e il substrato. Questa tensione innesca il gas argon, strappando elettroni dagli atomi di argon e creando un plasma: un gas ionizzato e incandescente contenente ioni argon positivi ed elettroni liberi.

Al bersaglio viene assegnata una forte carica negativa, facendolo agire come catodo. Questo attrae potentemente gli ioni argon caricati positivamente dal plasma, che accelerano e bombardano la superficie del bersaglio con una significativa energia cinetica.

Dal bersaglio al film sottile

Questo bombardamento energetico agisce come una sabbiatura subatomica, sbalzando o "sputterando" singoli atomi dal materiale bersaglio. Questi atomi espulsi viaggiano attraverso la camera a vuoto e si depositano sul substrato, accumulandosi gradualmente, atomo per atomo, in un denso e uniforme film sottile.

La sfida: perché lo sputtering in DC fallisce con gli isolanti

Il processo fondamentale descritto sopra funziona eccezionalmente bene per i bersagli elettricamente conduttivi, come i metalli. Questo è noto come sputtering in DC (corrente continua) perché il bersaglio mantiene una tensione negativa costante. Tuttavia, questo metodo fallisce completamente quando il bersaglio è un isolante.

Il problema dell'"accumulo di carica" (Charge-Up)

Nello sputtering in DC, il bersaglio metallico conduttivo è collegato al terminale negativo di un alimentatore, il che gli consente di essere una fonte costante di elettroni. Quando gli ioni argon positivi colpiscono il bersaglio, la conduttività del bersaglio gli consente di neutralizzare immediatamente tale carica positiva.

Un bersaglio isolante (o dielettrico) non può farlo. Poiché non conduce elettricità, non può attrarre elettroni dall'alimentatore. Quando gli ioni argon positivi colpiscono la superficie e vi si incorporano, la loro carica positiva si accumula. Questo fenomeno è noto come avvelenamento del bersaglio o accumulo di carica (charge-up).

Arcing e instabilità del processo

Questo accumulo di carica positiva sulla superficie del bersaglio diventa rapidamente un difetto fatale. La superficie positiva inizia a respingere gli ioni argon positivi in arrivo, interrompendo di fatto il processo di sputtering.

Peggio ancora, questa carica può accumularsi fino al punto in cui si scarica violentemente in un arco incontrollato. Questo arcing può danneggiare il bersaglio, contaminare il substrato e rendere impossibile un processo di deposizione stabile.

La soluzione: come funziona lo sputtering in AC

Lo sputtering in AC (corrente alternata) è stato sviluppato specificamente per superare il problema dell'accumulo di carica sui bersagli isolanti. Invece di una tensione DC costante, utilizza un alimentatore che alterna rapidamente la tensione del bersaglio tra negativa e positiva.

Il ciclo di tensione alternata

L'alimentatore opera tipicamente a una frequenza media (MF, nell'ordine delle decine di kHz) o a radiofrequenza (RF, 13,56 MHz). Questo ciclo avviene migliaia o milioni di volte al secondo.

Il semi-ciclo negativo: sputtering del bersaglio

Durante il breve periodo in cui il bersaglio è mantenuto a una tensione negativa, si comporta esattamente come nello sputtering in DC. Attrae ioni argon positivi, che bombardano la superficie ed espellono il materiale del bersaglio. Durante questa fase, una piccola quantità di carica positiva inizia ad accumularsi sulla superficie.

Il semi-ciclo positivo: neutralizzazione della carica

Prima che questa carica possa diventare un problema, la tensione si inverte. Durante il semi-ciclo positivo, il bersaglio diventa brevemente positivo. Ora attrae fortemente gli elettroni liberi dal plasma. Questo flusso di elettroni atterra sulla superficie del bersaglio, neutralizzando istantaneamente la carica positiva accumulata durante il precedente ciclo negativo.

Questa azione autopulente assicura che la superficie del bersaglio rimanga elettricamente neutra in media, prevenendo l'accumulo di carica e l'arcing, e consentendo lo sputtering continuo e stabile di qualsiasi materiale, indipendentemente dalla sua conducibilità.

Comprendere i compromessi

Sebbene lo sputtering in AC sia una soluzione potente, presenta alcune considerazioni rispetto al metodo in DC più semplice.

Tassi di deposizione

Poiché lo sputtering avviene solo durante la porzione negativa del ciclo AC, il tasso di deposizione complessivo può essere leggermente inferiore rispetto a un processo in DC eseguito alla stessa potenza. Il ciclo positivo è "tempo morto" per la deposizione, sebbene sia fondamentale per la stabilità del processo.

Complessità e costo del sistema

Gli alimentatori AC, in particolare i sistemi RF, sono significativamente più complessi e costosi delle loro controparti in DC. Richiedono reti di adattamento di impedenza per trasferire in modo efficiente l'energia nel plasma, aggiungendo un ulteriore livello di messa a punto e manutenzione.

Superiorità nello sputtering reattivo

Lo sputtering in AC è la scelta superiore per lo sputtering reattivo. Si tratta di un processo in cui un gas reattivo (come ossigeno o azoto) viene aggiunto alla camera per formare un film composto (ad esempio, sputterando un bersaglio di silicio in un plasma di ossigeno per creare biossido di silicio). Man mano che il composto isolante si forma sul bersaglio, l'alimentazione AC impedisce che avveleni il processo.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di sputtering corretto richiede la comprensione delle proprietà elettriche del materiale sorgente.

- Se il tuo obiettivo principale è depositare metalli conduttivi (come oro, rame o titanio): lo sputtering in DC è la scelta più semplice, veloce ed economica.

- Se il tuo obiettivo principale è depositare materiali isolanti (come biossido di silicio, ossido di alluminio o altre ceramiche): lo sputtering in AC (tipicamente RF) è essenziale per prevenire l'accumulo di carica e garantire un processo stabile.

- Se il tuo obiettivo principale è creare film composti tramite sputtering reattivo (come nitruro di titanio o ossido di zinco): lo sputtering in AC (spesso MF o DC pulsato) è il metodo industriale preferito per gestire la formazione di strati isolanti sul bersaglio.

Comprendere la sfida fondamentale della carica elettrica è la chiave per selezionare la tecnica di sputtering corretta per il tuo materiale.

Tabella riassuntiva:

| Caratteristica | Sputtering in DC | Sputtering in AC |

|---|---|---|

| Materiale del bersaglio | Metalli conduttivi | Isolanti, Ceramiche, Ossidi |

| Stabilità del processo | Stabile per i metalli | Stabile per gli isolanti (previene l'arcing) |

| Vantaggio chiave | Alto tasso di deposizione, Semplicità | Capacità di sputterare dielettrici |

| Caso d'uso ideale | Film sottili metallici | Sputtering reattivo, Film isolanti |

Hai bisogno di depositare film sottili di alta qualità su substrati isolanti? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering in AC progettati per materiali difficili come ceramiche e ossidi. Le nostre soluzioni garantiscono una deposizione stabile e priva di contaminazioni per i tuoi obiettivi di ricerca e produzione più esigenti. Contatta oggi i nostri esperti per trovare il sistema di sputtering perfetto per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente