Nello stampaggio a iniezione, uno stampo a due piastre è il design di stampo più fondamentale e ampiamente utilizzato. È costruito con due sezioni principali, un lato cavità (lato A) e un lato anima (lato B), che si separano lungo un unico piano noto come linea di giunzione. Quando lo stampo si apre, il pezzo finito e il sistema di canali di colata in plastica utilizzato per riempirlo vengono espulsi insieme.

La semplicità dello stampo a due piastre è la sua più grande forza, rendendolo economico e affidabile. Tuttavia, questa stessa semplicità limita il punto in cui la plastica può essere iniettata nel pezzo, un compromesso critico che ogni progettista deve comprendere.

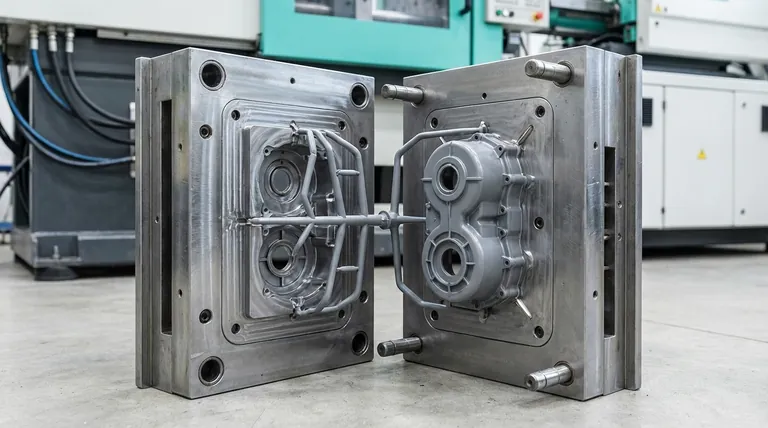

Come funziona uno stampo a due piastre: la meccanica di base

Il funzionamento di uno stampo a due piastre è semplice, basato sull'interazione tra le sue due metà principali.

Il lato A e il lato B

Lo stampo è composto da due metà. Il lato A, noto anche come piastra della cavità, forma tipicamente la superficie estetica esterna del pezzo ed è montato sulla piastra fissa della macchina di stampaggio.

Il lato B, o piastra dell'anima, forma la geometria interna e ospita il sistema di espulsione. È montato sulla piastra mobile della macchina.

La linea di giunzione

La linea di giunzione è l'unica superficie dove il lato A e il lato B si incontrano quando lo stampo è chiuso. La separazione dello stampo avviene sempre lungo questo piano.

Il ciclo di iniezione ed espulsione

Durante il funzionamento, le due piastre sono serrate insieme. La plastica fusa viene iniettata attraverso un canale di iniezione, scorre attraverso canali chiamati canali di colata, ed entra nella cavità del pezzo attraverso un punto di iniezione.

Dopo che la plastica si raffredda e solidifica, il lato B si allontana dal lato A. I perni di espulsione all'interno del lato B spingono quindi il pezzo finito, con il sistema di canali di colata ancora attaccato, fuori dallo stampo.

Il ruolo del canale di colata e del punto di iniezione

In uno stampo a due piastre, il design del sistema di canali di colata e del punto di iniezione è direttamente legato alla struttura fondamentale dello stampo.

Contenuto all'interno della linea di giunzione

Il sistema di canali di colata deve essere ricavato nella superficie della linea di giunzione. Questo è un vincolo determinante del design a due piastre.

Poiché il canale di colata si trova sullo stesso piano del bordo del pezzo, la plastica deve essere iniettata dal lato della cavità.

Opzioni comuni di iniezione

Questo vincolo porta a specifici tipi di punti di iniezione, più comunemente un punto di iniezione laterale. Questo tipo di punto di iniezione alimenta la plastica nel lato del pezzo, lasciando una piccola imperfezione che deve essere rifilata dopo lo stampaggio.

Requisito di degating manuale

Poiché il canale di colata e il pezzo vengono espulsi come un unico pezzo, devono essere separati. Questa è spesso un'operazione secondaria manuale chiamata degating, che aumenta i costi di manodopera e il tempo di ciclo.

Comprendere i compromessi

La scelta di uno stampo a due piastre comporta un equilibrio tra costi, complessità e qualità del pezzo.

Vantaggio: semplicità ed economicità

Con meno componenti e nessun meccanismo complesso, gli stampi a due piastre sono i meno costosi da progettare e produrre. Questo li rende ideali per progetti con budget più bassi e geometrie di pezzi più semplici.

Vantaggio: robustezza e affidabilità

La loro semplice costruzione significa che ci sono meno cose che possono rompersi. Gli stampi a due piastre sono altamente affidabili, facili da mantenere e spesso consentono tempi di ciclo più rapidi grazie alla loro azione diretta e semplice.

Limitazione: posizione di iniezione limitata

L'incapacità di iniettare direttamente al centro di un pezzo è lo svantaggio più significativo. Ciò può influire su come la plastica riempie lo stampo, causando potenzialmente problemi estetici o debolezze strutturali. Significa anche che il segno del punto di iniezione è sempre sul perimetro del pezzo.

Limitazione: spreco di canali di colata e operazioni secondarie

Il sistema di canali di colata viene espulso con il pezzo ad ogni ciclo, creando materiale di scarto. Sebbene questa plastica possa talvolta essere macinata e riutilizzata, rappresenta un costo del materiale. Il degating manuale richiesto aggiunge anche un costo di manodopera che può essere significativo nella produzione ad alto volume.

Fare la scelta giusta per il tuo progetto

La selezione del tipo di stampo corretto è una decisione critica basata sulle tue priorità specifiche.

- Se il tuo obiettivo principale è minimizzare i costi e la complessità degli utensili: Lo stampo a due piastre è la scelta predefinita e più efficace, specialmente per pezzi in cui la posizione del segno del punto di iniezione non è un problema estetico.

- Se il tuo obiettivo principale è l'aspetto estetico e una posizione flessibile del punto di iniezione: Uno stampo a due piastre è probabilmente insufficiente. Dovresti considerare uno stampo a tre piastre o a canale caldo, che consente l'iniezione direttamente sulla parte superiore di un pezzo.

- Se il tuo obiettivo principale è la produzione ad alto volume con uno spreco minimo di materiale: Lo scarto di canali di colata da uno stampo a due piastre può accumularsi, rendendo un sistema a canale caldo "senza canali" più economico nel corso della vita del progetto.

Comprendere questi compromessi fondamentali è il primo passo per progettare uno stampo perfettamente allineato con il budget, la qualità e gli obiettivi di produzione del tuo progetto.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Limitazione |

|---|---|---|

| Design | Semplice, robusto e affidabile | Posizione di iniezione limitata (solo laterale) |

| Costo | Costo iniziale degli utensili inferiore | Spreco di canali di colata e degating manuale aumentano i costi |

| Applicazione | Ideale per pezzi più semplici e budget inferiori | Non adatto per pezzi con iniezione superiore o alta estetica |

Pronto a scegliere lo stampo giusto per il tuo progetto? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio, comprese soluzioni per le tue esigenze di prototipazione e produzione. I nostri esperti possono aiutarti a navigare tra i compromessi tra stampi a due piastre, a tre piastre e a canale caldo per garantire il successo del tuo progetto. Contattaci oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Pressa per stampi poligonali per laboratorio

- Stampi per pressatura isostatica per laboratorio

- Stampo per pressa a sfere per laboratorio

- Presse a Forma Speciale per Laboratorio

- Stampo a pressa bidirezionale rotondo per laboratorio

Domande frequenti

- Cos'è una pressa per compattazione? Lo strumento di precisione per modellare la polvere in pellet solidi

- Qual è la fase di riempimento dello stampaggio a iniezione? Padroneggiare la prima fase critica per ottenere pezzi di qualità

- Quale funzione svolgono gli stampi in grafite ad alta purezza durante la sinterizzazione a pressa calda dell'LLZO? Ottimizzare il trasferimento di energia

- Quali sono le funzioni primarie degli stampi in grafite ad alta purezza? Migliorare la precisione della sinterizzazione a caldo sotto vuoto

- Quali sono le funzioni critiche degli stampi isolanti? Migliorare il test e l'integrità delle batterie allo stato solido

- Qual è la funzione degli stampi in grafite ad alta purezza? Migliorare la pressatura a caldo sottovuoto per compositi a matrice di Al

- Quali ruoli svolgono gli stampi in grafite nella produzione di materiali superduri? Ottimizza la sinterizzazione con strumenti di alta precisione

- Quale ruolo svolgono gli stampi specializzati in grafite nella pressatura a caldo sotto vuoto? Migliorare la precisione dei compositi Al2O3/Cu-Cr