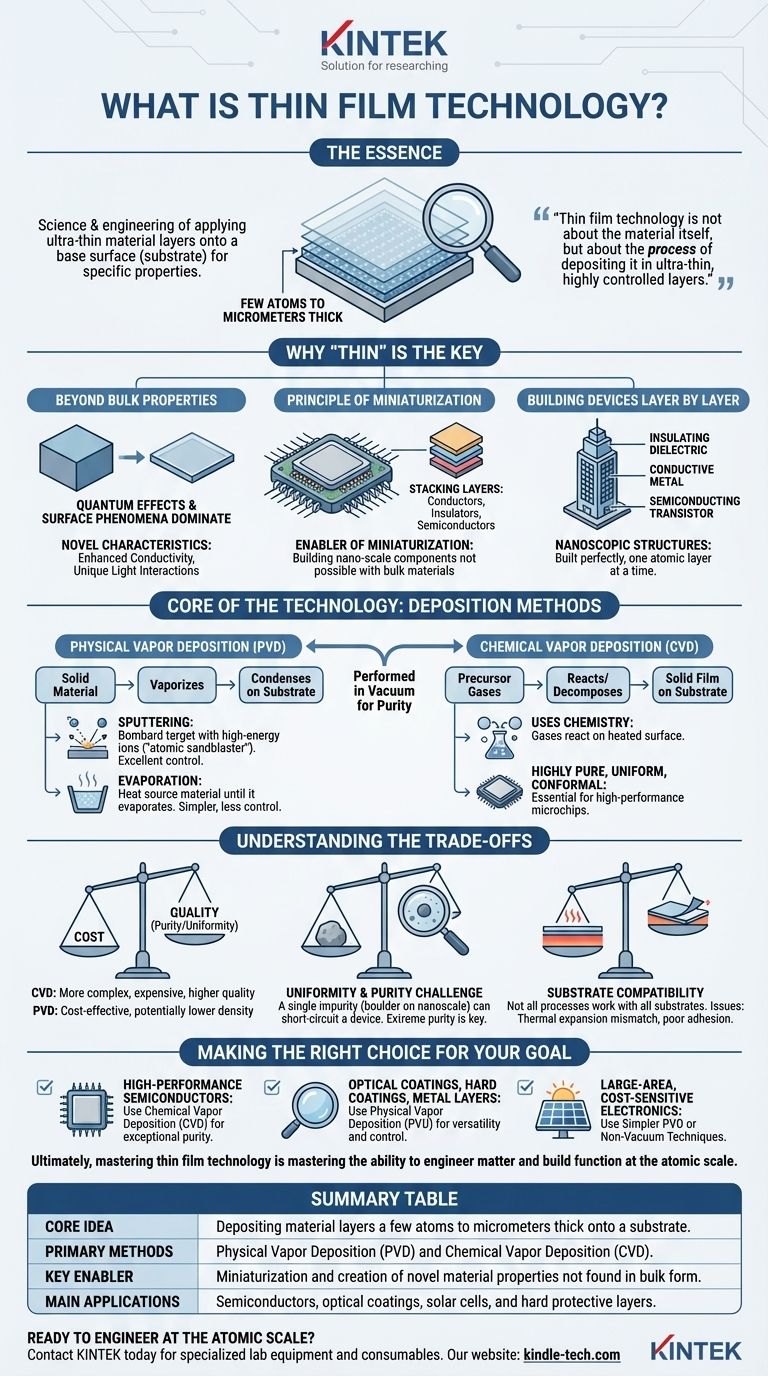

In sintesi, la tecnologia a film sottile è la scienza e l'ingegneria dell'applicazione di strati di materiale, spesso spessi solo pochi atomi o pochi micrometri, su una superficie di base, nota come substrato. Questi film sono gli elementi costitutivi di praticamente tutta l'elettronica moderna, dal processore del tuo telefono al rivestimento antiriflesso sui tuoi occhiali. Il termine "tecnologia" si riferisce ai processi altamente precisi utilizzati per depositare e modellare questi strati al fine di ottenere specifiche proprietà elettriche, ottiche o meccaniche.

L'intuizione cruciale è che la tecnologia a film sottile non riguarda il materiale in sé, ma il processo di deposizione in strati ultrasottili e altamente controllati. Questa precisione è ciò che consente la miniaturizzazione e la funzionalità avanzata dei dispositivi moderni.

Perché "sottile" è la chiave della tecnologia moderna

Il passaggio dall'uso dei materiali nella loro forma massiva all'uso come film sottili non è stata solo una scelta ingegneristica; è stata una necessità fondamentale per il progresso tecnologico.

Oltre le proprietà dei materiali massivi

Le proprietà di un materiale possono cambiare drasticamente quando viene ridotto a un film sottile. A questa scala quasi atomica, gli effetti quantistici e i fenomeni superficiali diventano dominanti.

Ciò consente agli ingegneri di creare materiali con caratteristiche nuove, come una maggiore conduttività o interazioni luminose uniche, che non sono presenti nella forma massiva dello stesso materiale.

Il principio della miniaturizzazione

I film sottili sono il principale abilitatore della miniaturizzazione. Non è possibile costruire un chip per computer da un miliardo di transistor, dove i componenti sono misurati in nanometri, utilizzando materiali spessi e massivi.

Questa tecnologia consente l'impilamento di diversi strati funzionali – conduttori, isolanti e semiconduttori – in una struttura compatta e verticale, che è la base architettonica di tutti i circuiti integrati.

Costruire dispositivi strato per strato

Pensate alla produzione di un microchip come alla costruzione di un grattacielo. Ogni film sottile è un piano diverso, posato con precisione con una funzione specifica.

Uno strato potrebbe essere un dielettrico isolante, il successivo un percorso metallico conduttivo e il successivo un canale transistor semiconduttore. La tecnologia a film sottile fornisce gli strumenti per costruire questa struttura "nanoscopica" perfettamente, uno strato atomico alla volta.

Il cuore della tecnologia: metodi di deposizione

Il cuore della tecnologia a film sottile risiede nei suoi processi di deposizione, che vengono tipicamente eseguiti sotto vuoto per garantire la purezza. Questi metodi rientrano in due categorie principali.

Deposizione fisica da vapore (PVD)

La PVD comporta la trasformazione fisica di un materiale solido in vapore, che poi viaggia e si condensa sul substrato come un film sottile.

La sputtering è una tecnica PVD comune. In questo processo, un bersaglio fatto del materiale del film desiderato viene bombardato con ioni ad alta energia. Questa collisione agisce come una sabbiatrice su scala atomica, staccando atomi dal bersaglio che poi rivestono il substrato. Offre un eccellente controllo ed è ampiamente utilizzata per metalli e ceramiche.

L'evaporazione è un altro metodo PVD in cui il materiale sorgente viene riscaldato sotto vuoto fino a quando non evapora. Il vapore sale e si condensa sul substrato più freddo. È più semplice della sputtering ma spesso offre meno controllo sulla struttura del film.

Deposizione chimica da vapore (CVD)

La CVD utilizza la chimica per costruire il film. I gas precursori vengono introdotti in una camera di reazione contenente il substrato riscaldato.

I gas reagiscono o si decompongono sulla superficie calda, lasciando un film solido del materiale desiderato. La CVD è rinomata per la produzione di film altamente puri, uniformi e conformi, rendendola essenziale per la produzione di semiconduttori ad alte prestazioni.

Comprendere i compromessi

La scelta di un metodo di deposizione implica la navigazione in un complesso insieme di compromessi ingegneristici ed economici. Il metodo "migliore" dipende interamente dall'applicazione finale.

Costo vs. Qualità

Generalmente, i processi CVD sono più complessi e costosi da gestire rispetto ai metodi PVD. Tuttavia, possono produrre film di purezza e uniformità ineguagliabili, il che è irrinunciabile per i microprocessori all'avanguardia.

Metodi più semplici come l'evaporazione termica sono economicamente vantaggiosi ma potrebbero non essere adatti per applicazioni che richiedono film ad alta densità e privi di difetti.

La sfida dell'uniformità e della purezza

Man mano che i dispositivi si rimpiccioliscono, l'impatto di una singola impurità atomica o di una leggera variazione di spessore viene amplificato. Una particella di polvere microscopica può essere un "masso" catastrofico su scala nanometrica, cortocircuitando un dispositivo.

Mantenere un'estrema purezza all'interno della camera a vuoto e garantire che il film sia depositato con perfetta uniformità su tutto il substrato sono le maggiori sfide in questo campo.

Compatibilità del substrato

Non tutti i processi di deposizione funzionano per ogni materiale o substrato. I processi CVD ad alta temperatura, ad esempio, non possono essere utilizzati su substrati plastici che si scioglierebbero.

Inoltre, problemi come la disomogeneità dell'espansione termica e la scarsa adesione possono causare la rottura, lo scollamento o la delaminazione del film, rendendo il dispositivo inutilizzabile.

Fare la scelta giusta per il tuo obiettivo

Il metodo ideale per il film sottile dipende interamente dai requisiti specifici dell'applicazione in termini di prestazioni, costi e tipo di materiale.

- Se il tuo obiettivo principale sono i semiconduttori ad alte prestazioni: la deposizione chimica da vapore (CVD) e le sue varianti avanzate sono spesso lo standard grazie alla loro capacità di creare strati eccezionalmente puri e conformi.

- Se il tuo obiettivo principale sono i rivestimenti ottici, i rivestimenti duri su utensili o gli strati metallici: i metodi di deposizione fisica da vapore (PVD) come lo sputtering offrono eccellente versatilità, controllo ed efficienza per un'ampia gamma di materiali.

- Se il tuo obiettivo principale sono i dispositivi elettronici di grandi dimensioni e sensibili ai costi, come alcune celle solari: metodi PVD più semplici o anche tecniche basate su soluzioni non sotto vuoto possono essere la scelta più economica.

In definitiva, padroneggiare la tecnologia a film sottile significa padroneggiare la capacità di ingegnerizzare la materia e costruire funzionalità su scala atomica.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Idea centrale | Depositare strati di materiale spessi da pochi atomi a micrometri su un substrato. |

| Metodi principali | Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). |

| Abilitatore chiave | Miniaturizzazione e creazione di nuove proprietà dei materiali non presenti nella forma massiva. |

| Applicazioni principali | Semiconduttori, rivestimenti ottici, celle solari e strati protettivi duri. |

Pronto a progettare su scala atomica?

Scegliere il giusto processo di deposizione di film sottili è fondamentale per il successo del tuo progetto. Che tu richieda l'elevata purezza della CVD per la ricerca sui semiconduttori o la versatilità della PVD per rivestimenti avanzati, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le esigenze specifiche del tuo laboratorio.

Contatta KINTEK oggi stesso per discutere come le nostre attrezzature e i nostri materiali di consumo specializzati per laboratorio possono aiutarti a padroneggiare la tecnologia a film sottile e a spingere i confini dell'innovazione.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio