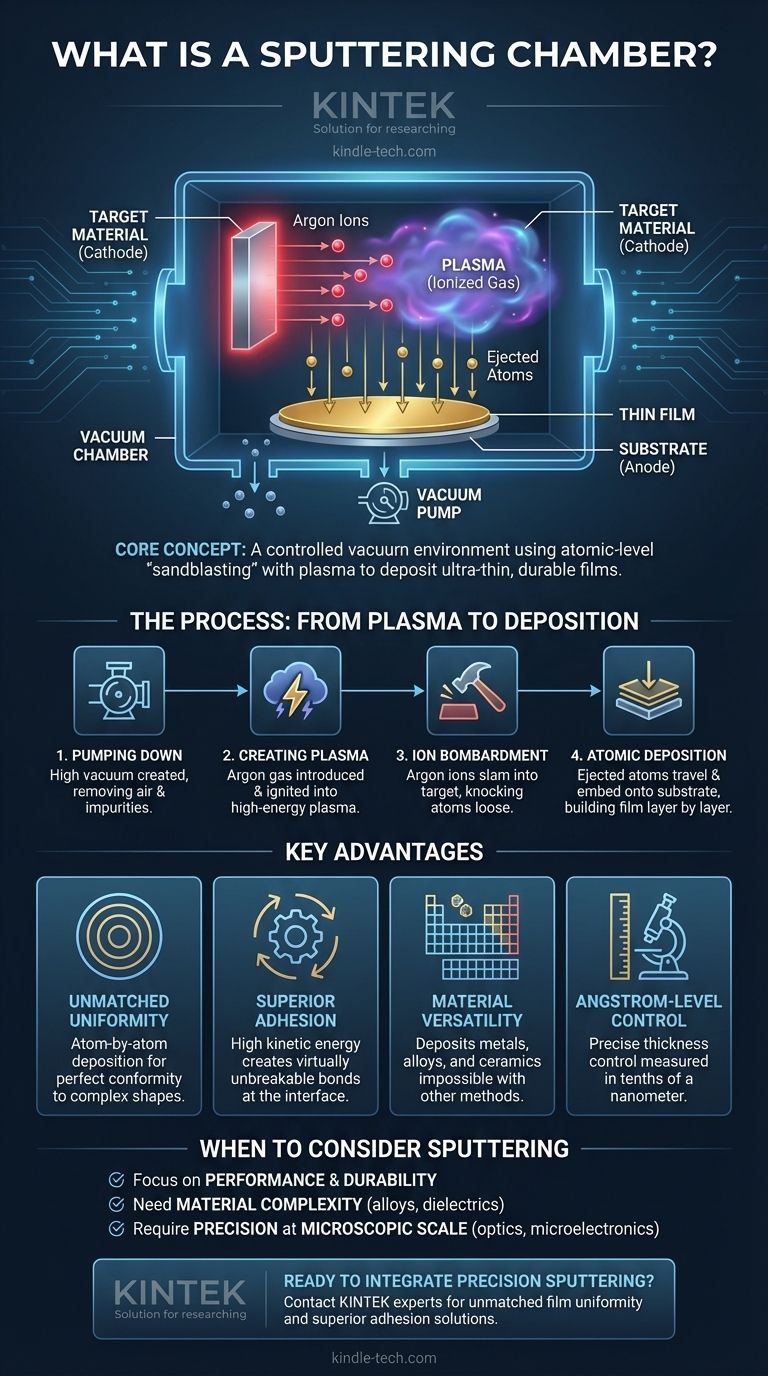

In sostanza, una camera di sputtering è un ambiente sottovuoto altamente controllato progettato per un processo di deposizione fisica da vapore (PVD) chiamato sputtering. All'interno di questa camera, un materiale bersaglio viene bombardato da ioni energizzati provenienti da un plasma gassoso, che fisicamente staccano gli atomi dal bersaglio. Questi atomi espulsi viaggiano quindi attraverso il vuoto e si depositano su un substrato, formando un film eccezionalmente sottile, uniforme e durevole.

La sfida principale nella produzione avanzata è creare rivestimenti impeccabili e ultra-sottili con una forte adesione. Una camera di sputtering risolve questo problema utilizzando una forma di "sabbiatura" a livello atomico in un vuoto puro, consentendo un livello di precisione e forza di legame che altri metodi di rivestimento non possono raggiungere.

L'anatomia del processo

Per comprendere la camera, è necessario prima comprendere gli elementi chiave in gioco al suo interno. L'intero sistema è progettato per gestire un processo su scala atomica con elevata precisione.

L'ambiente sottovuoto

Il processo deve avvenire in un alto vuoto. Questo è fondamentale per due motivi: impedisce agli atomi del materiale di rivestimento di collidere con le molecole d'aria e rimuove le impurità che altrimenti potrebbero contaminare il film.

Il materiale bersaglio

Questo è un blocco o una piastra del materiale da cui si desidera creare un film, come titanio, oro o biossido di silicio. Agisce come fonte per gli atomi del rivestimento.

Il substrato

Questo è l'oggetto che si intende rivestire. Può essere qualsiasi cosa, da un wafer di silicio e una lente per occhiali a un impianto medico o una punta da trapano.

Il gas ionizzato (Plasma)

Una piccola quantità controllata di gas inerte, quasi sempre Argon, viene introdotta nella camera. Viene quindi applicato un forte campo elettrico, che strappa gli elettroni dagli atomi di Argon e crea uno stato della materia incandescente e ad alta energia noto come plasma.

Come funziona la deposizione a sputtering

Il processo è una sequenza precisa di eventi, ognuno abilitato dalla progettazione della camera.

Fase 1: Pompaggio

Innanzitutto, potenti pompe rimuovono quasi tutta l'aria dalla camera, creando un vuoto. Questa fase di "pompage" è essenziale per la purezza del film.

Fase 2: Creazione del plasma

Una volta raggiunto un vuoto sufficiente, il gas Argon viene immesso nella camera. Viene applicata un'alta tensione tra il bersaglio (che funge da catodo) e le pareti della camera (anodo), accendendo il gas in un plasma.

Fase 3: Bombardamento ionico

Gli ioni di Argon caricati positivamente nel plasma vengono accelerati dal campo elettrico e si schiantano contro il materiale bersaglio caricato negativamente con una forza tremenda.

Fase 4: Espulsione e deposizione degli atomi

Ogni impatto ha energia sufficiente per staccare fisicamente atomi o molecole dal materiale bersaglio. Queste particelle espulse viaggiano in linea retta attraverso il vuoto fino a quando non colpiscono il substrato, incorporandosi e accumulandosi, strato dopo strato, in un film sottile.

Comprendere i vantaggi chiave

Lo sputtering viene scelto rispetto ad altri metodi quando la qualità e le prestazioni del film sono fondamentali.

Uniformità del film senza pari

Poiché il materiale viene depositato atomo per atomo, il film risultante ha un'eccezionale uniformità e può conformarsi perfettamente alla topografia complessa di un substrato.

Adesione superiore

Gli atomi sputerati arrivano al substrato con elevata energia cinetica. Questa energia li aiuta a formare un film denso e crea un "legame virtualmente indistruttibile" all'interfaccia, poiché gli atomi in arrivo si incorporano fisicamente nello strato superiore del substrato.

Versatilità dei materiali

La natura fisica del processo significa che quasi tutti i materiali possono essere sottoposti a sputtering. Ciò include metalli puri, leghe e persino composti ceramici isolanti, che sono difficili o impossibili da depositare utilizzando altri metodi come l'evaporazione termica.

Controllo a livello di Angstrom

Lo spessore del film depositato è una funzione diretta del tempo e della potenza. Ciò consente un controllo incredibilmente preciso, consentendo la creazione di film con spessori misurati in angstrom (un decimo di nanometro).

Quando considerare lo sputtering

La scelta di un metodo di deposizione dipende interamente dai requisiti tecnici del prodotto finale.

- Se la tua attenzione principale è sulle prestazioni e sulla durata: Lo sputtering è la scelta superiore per creare film sottili densi e altamente aderenti che possono resistere all'usura e allo stress ambientale.

- Se la tua attenzione principale è sulla complessità dei materiali: Questo processo offre la versatilità di depositare leghe, dielettrici e metalli refrattari che non possono essere gestiti dalla semplice evaporazione.

- Se la tua attenzione principale è la precisione su scala microscopica: Lo sputtering fornisce il controllo dello spessore a livello atomico richiesto per la produzione di filtri ottici, semiconduttori e altri dispositivi microelettronici.

In definitiva, comprendere la camera di sputtering significa comprendere uno strumento fondamentale che abilita gran parte della scienza dei materiali moderna e della produzione ad alta tecnologia.

Tabella riassuntiva:

| Componente chiave | Ruolo nel processo di sputtering |

|---|---|

| Ambiente sottovuoto | Previene la contaminazione e consente agli atomi di viaggiare senza ostacoli. |

| Materiale bersaglio | La fonte (es. oro, titanio) degli atomi di rivestimento. |

| Substrato | L'oggetto (es. wafer di silicio, lente) da rivestire. |

| Gas ionizzato (Plasma) | Fornisce gli ioni energetici (solitamente Argon) per espellere gli atomi bersaglio. |

| Vantaggio chiave | Perché è importante per la tua applicazione |

|---|---|

| Adesione superiore | Crea un legame virtualmente indistruttibile per rivestimenti durevoli e ad alte prestazioni. |

| Uniformità senza pari | Garantisce rivestimenti uniformi e conformi anche su geometrie complesse. |

| Versatilità dei materiali | Deposita un'ampia gamma di materiali, incluse leghe e ceramiche isolanti. |

| Controllo a livello di Angstrom | Consente un controllo preciso dello spessore per l'elettronica avanzata e l'ottica. |

Pronto a integrare lo sputtering di precisione nel tuo laboratorio?

Comprendere la camera di sputtering è il primo passo. Il passo successivo è trovare l'attrezzatura giusta per raggiungere i tuoi obiettivi di rivestimento specifici. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, rispondendo alle esigenze precise dei laboratori di ricerca e sviluppo.

Sia che tu stia sviluppando semiconduttori di nuova generazione, impianti medici durevoli o filtri ottici avanzati, la nostra esperienza può aiutarti a selezionare la soluzione di sputtering ideale per un'uniformità del film senza pari, un'adesione superiore e una versatilità dei materiali.

Discutiamo i requisiti del tuo progetto. Contatta oggi i nostri esperti per trovare il sistema di sputtering perfetto per le sfide del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni