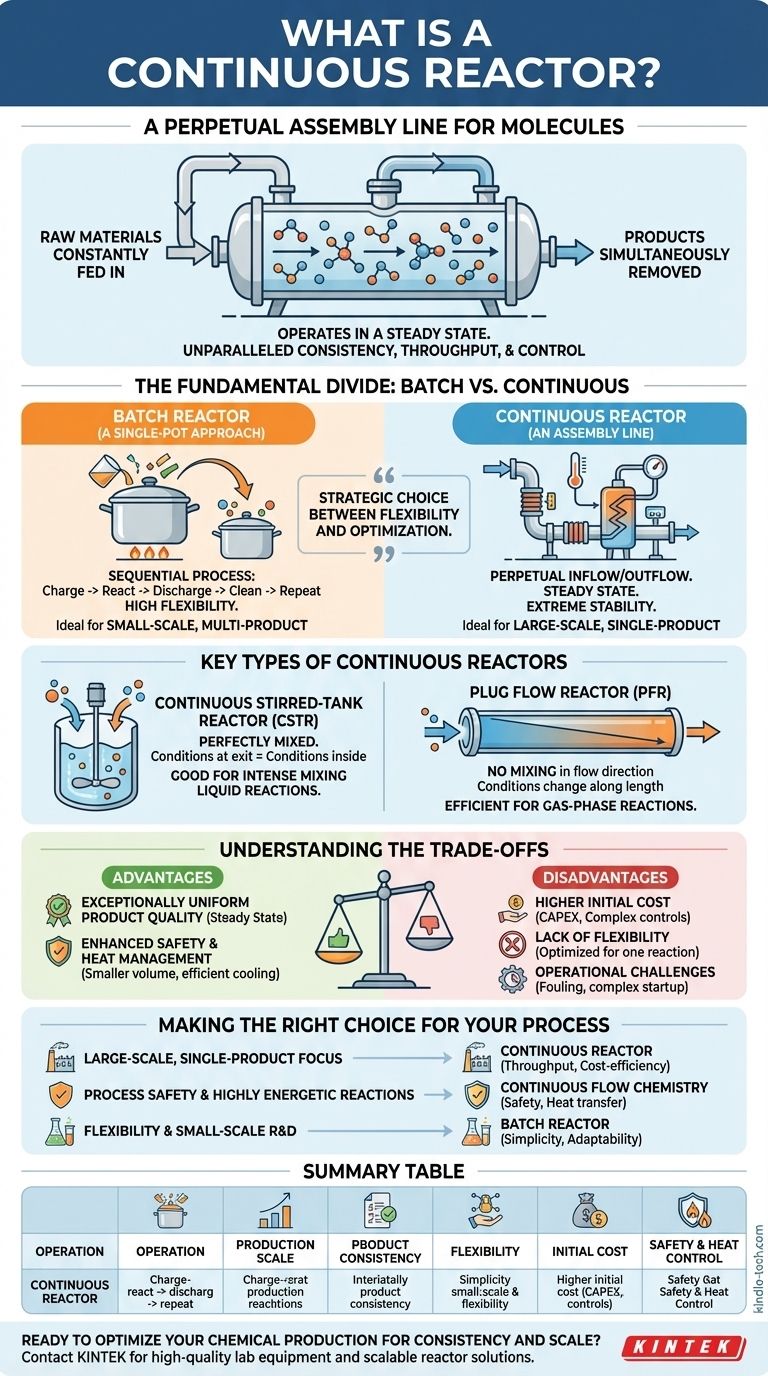

In sostanza, un reattore continuo è un recipiente o un sistema progettato per processi chimici in cui le materie prime vengono alimentate costantemente e i prodotti vengono rimossi simultaneamente. A differenza di un processo discontinuo (batch) in cui si mescolano gli ingredienti, si attende e poi si svuota il prodotto finale, un reattore continuo opera in uno stato stazionario perpetuo. Funziona meno come una pentola da cucina e più come una catena di montaggio industriale per molecole.

La differenza fondamentale tra il processo discontinuo e quello continuo non è solo una questione di attrezzature, ma una scelta strategica tra flessibilità e ottimizzazione. I reattori continui scambiano l'adattabilità dei sistemi batch con una coerenza, una produttività e un controllo senza pari su scala industriale.

La Divisione Fondamentale: Processo Continuo vs. Discontinuo (Batch)

Per comprendere il valore di un reattore continuo, è necessario prima comprendere la sua controparte. La produzione chimica è dominata da due filosofie principali: batch e continuo.

Il Reattore Batch (Discontinuo): Un Approccio a Pentola Singola

Un reattore batch è il tipo più intuitivo. È come cuocere una torta: si aggiungono tutti gli ingredienti in un unico recipiente, si lascia procedere la reazione per un tempo definito in condizioni specifiche (es. riscaldamento, agitazione) e poi si rimuove l'intero prodotto finale.

Il processo è sequenziale: caricamento, reazione, scarico, pulizia e ripetizione. Questo metodo è molto flessibile ed eccellente per la produzione su piccola scala o per impianti che devono produrre più prodotti diversi.

Il Reattore Continuo: Una Catena di Montaggio

Un reattore continuo abbandona questo approccio sequenziale. I reagenti vengono pompati continuamente nel reattore mentre il flusso di prodotto viene continuamente prelevato.

Dopo un periodo iniziale di avviamento, il reattore raggiunge uno stato stazionario, in cui le condizioni interne (temperatura, pressione, concentrazione) rimangono costanti nel tempo. Ciò crea un ambiente di produzione estremamente stabile e prevedibile.

Tipi Chiave di Reattori Continui

Sebbene esistano molti progetti specializzati, la maggior parte dei reattori continui si basa su due modelli ideali. Comprendere questi modelli è fondamentale per cogliere i principi di base.

Il Reattore a Serbatoio Agitato Continuo (CSTR)

Un CSTR è essenzialmente un serbatoio con un afflusso costante di reagenti e un deflusso costante di prodotto. Una girante o un agitatore assicura che il contenuto sia perfettamente miscelato.

Grazie a questa miscelazione perfetta, si presume che la concentrazione e la temperatura del materiale in uscita dal reattore siano le stesse delle condizioni ovunque all'interno del reattore. I CSTR sono i cavalli di battaglia per le reazioni in fase liquida dove una miscelazione intensa è vantaggiosa.

Il Reattore a Flusso a Tampone (PFR)

Un PFR (noto anche come Reattore Tubolare) è tipicamente un lungo tubo. I reagenti entrano da un'estremità e il prodotto emerge dall'altra. L'ipotesi chiave è che non vi sia miscelazione nella direzione del flusso: le particelle di fluido entrano ed escono nella stessa sequenza, come una coda perfetta e ordinata.

In un PFR, le condizioni di reazione cambiano lungo la lunghezza del reattore. La concentrazione dei reagenti è massima all'ingresso e diminuisce man mano che il fluido si muove verso l'uscita. Ciò li rende altamente efficienti per molti tipi di reazioni, specialmente in fase gassosa.

La Realtà: Sistemi Ibridi e del Mondo Reale

I CSTR e i PFR ideali sono modelli teorici. I reattori del mondo reale spesso mostrano un comportamento intermedio tra questi due estremi. Ad esempio, una serie di CSTR collegati insieme può essere utilizzata per approssimare le prestazioni di un singolo PFR più grande.

Comprendere i Compromessi

La scelta di un reattore continuo è una decisione con significative conseguenze operative ed economiche. Non è intrinsecamente "migliore", ma piuttosto più adatto a obiettivi specifici.

Vantaggio: Coerenza e Controllo Qualità

Poiché un reattore continuo opera in stato stazionario, la qualità del prodotto è eccezionalmente uniforme. Una volta impostato, il processo può funzionare per giorni, settimane o mesi, producendo esattamente lo stesso prodotto con variazioni minime. Questo è un enorme vantaggio per le industrie ad alta specifica come quella farmaceutica e dei polimeri.

Vantaggio: Sicurezza Migliorata e Gestione del Calore

I reattori continui hanno spesso un volume molto inferiore rispetto a un reattore batch che produce lo stesso rendimento giornaliero. Ciò significa che in un dato momento, la quantità di materiale pericoloso o ad alta energia è significativamente inferiore, riducendo il rischio di una fuga termica (thermal runaway). Il loro rapporto superficie/volume tipicamente più elevato consente inoltre un riscaldamento e un raffreddamento molto più efficienti.

Svantaggio: Costo Iniziale Più Elevato (CAPEX)

I sistemi continui sono più complessi. Richiedono sistemi di controllo di processo, sensori e pompe sofisticati per mantenere lo stato stazionario. Ciò comporta un investimento di capitale iniziale significativamente più elevato rispetto a una semplice configurazione batch.

Svantaggio: Mancanza di Flessibilità

Un processo continuo è tipicamente ottimizzato per una singola reazione specifica. È molto difficile e costoso riconfigurare un impianto continuo per produrre un prodotto diverso. I reattori batch, al contrario, possono essere facilmente puliti e utilizzati per un processo completamente diverso il giorno successivo.

Svantaggio: Sfide Operative

I reattori continui possono essere suscettibili a problemi come incrostazioni (fouling), disattivazione del catalizzatore o blocchi, che possono interrompere l'intera linea di produzione. Le procedure di avvio e arresto sono inoltre molto più complesse del semplice riempimento o svuotamento di un serbatoio batch.

Prendere la Scelta Giusta per il Tuo Processo

La decisione di utilizzare un reattore continuo dipende interamente dalle tue priorità operative e commerciali.

- Se la tua attenzione principale è la produzione su larga scala di un singolo prodotto: Un reattore continuo è la scelta superiore, offrendo una produttività, un'efficienza dei costi per unità e una consistenza del prodotto senza pari.

- Se la tua attenzione principale è la sicurezza del processo con reazioni altamente energetiche: I volumi inferiori e il trasferimento di calore superiore della "chimica a flusso" continua offrono un significativo vantaggio di sicurezza rispetto alla lavorazione batch su larga scala.

- Se la tua attenzione principale è la flessibilità per più prodotti o la R&S su piccola scala: La semplicità, il basso costo iniziale e l'adattabilità di un reattore batch sono quasi sempre la scelta migliore.

In definitiva, comprendere questa scelta fondamentale ti consente di progettare un processo che non sia solo chimicamente valido, ma anche economicamente sostenibile.

Tabella Riassuntiva:

| Caratteristica | Reattore Batch | Reattore Continuo |

|---|---|---|

| Funzionamento | Sequenziale (carica, reazione, scarico) | Afflusso/deflusso perpetuo (stato stazionario) |

| Scala di Produzione | Ideale per piccola scala, multi-prodotto | Ottimizzato per larga scala, singolo prodotto |

| Coerenza del Prodotto | Può variare tra i lotti | Estremamente elevata e uniforme |

| Flessibilità | Elevata (facile cambiare prodotti) | Bassa (dedicato a un processo) |

| Costo Iniziale (CAPEX) | Inferiore | Superiore |

| Sicurezza e Controllo del Calore | Volume maggiore, rischio maggiore | Volume minore, trasferimento di calore superiore |

Pronto a ottimizzare la tua produzione chimica per coerenza e scala?

Scegliere il reattore giusto è fondamentale per l'efficienza, la sicurezza e la redditività del tuo processo. Gli esperti di KINTEK sono specializzati nel fornire attrezzature da laboratorio di alta qualità e soluzioni scalabili per la lavorazione chimica. Sia che tu stia passando dalla R&S alla produzione, sia che tu stia ottimizzando una linea di produzione esistente, possiamo aiutarti a selezionare il sistema perfetto per le tue esigenze.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di reattori possono portare coerenza e produttività senza pari al tuo laboratorio o impianto di produzione.

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quale ruolo svolge un'autoclave nella simulazione delle condizioni PWR? Validazione avanzata dei materiali per la sicurezza nucleare

- Come dimostra il suo valore un reattore ad alta pressione nell'invecchiamento accelerato? Prevedere la durata del catalizzatore in modo rapido

- Qual è il ruolo dei reattori ad alta pressione nello studio dell'ossidazione delle leghe? Strumenti essenziali per la ricerca supercritica

- Qual è la funzione di un reattore idrotermale a temperatura costante? Attivazione della cenere volante del carbone

- Qual è lo scopo dell'utilizzo di gas argon ad alta purezza in un reattore ad alta pressione? Garantire dati precisi sui test di corrosione