In sostanza, la brasatura viene utilizzata per creare giunzioni forti, permanenti e spesso a tenuta stagna tra due o più parti metalliche. Questo processo altamente versatile è fondamentale nella produzione di tutto, dai complessi componenti aerospaziali e motori automobilistici ai comuni sistemi HVAC e ai delicati dispositivi medici. La brasatura utilizza un metallo d'apporto che fonde a una temperatura inferiore rispetto ai metalli base, consentendo di unire le parti senza fonderle e deformarle.

La ragione essenziale per scegliere la brasatura è la sua capacità di unire metalli dissimili, parti a parete sottile e assemblaggi complessi con giunzioni pulite e resistenti, scenari in cui il calore intenso e localizzato della saldatura sarebbe dannoso o impraticabile.

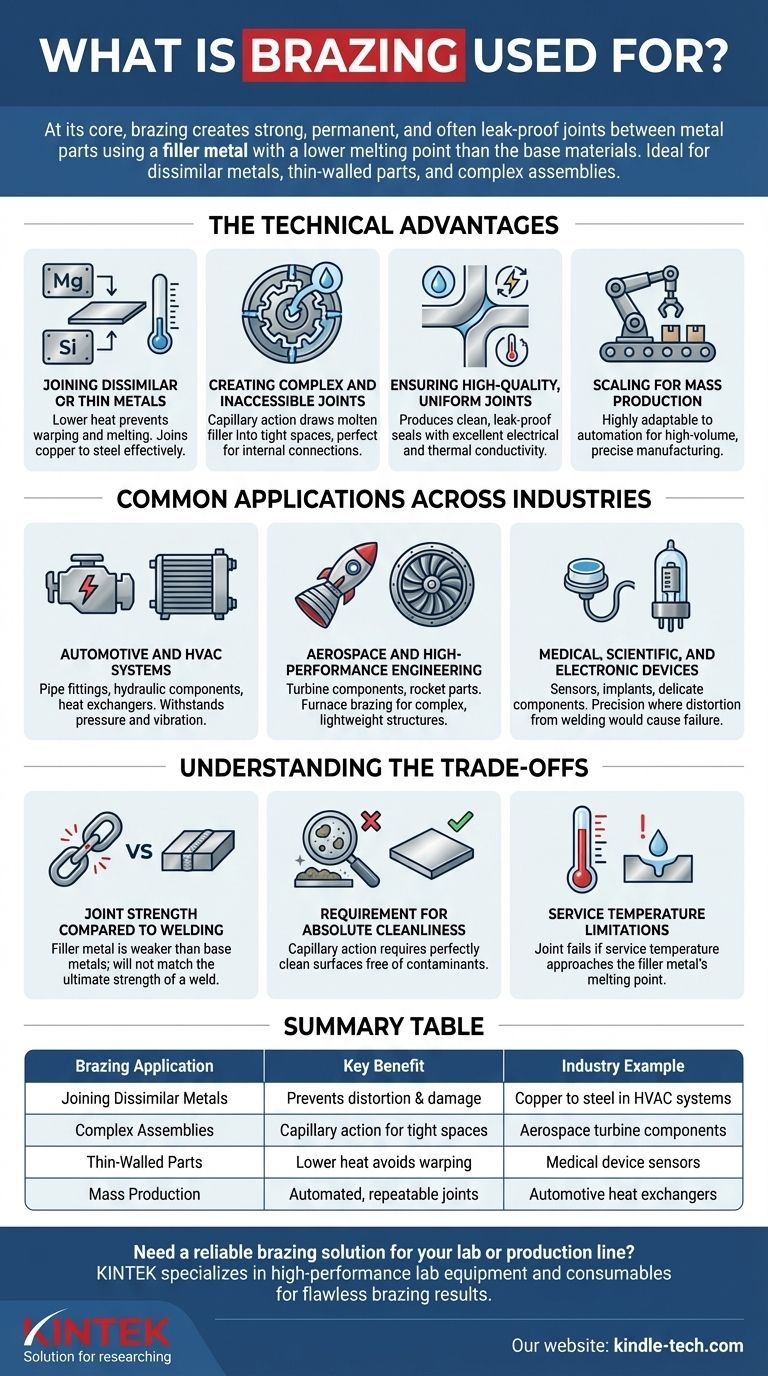

Perché scegliere la brasatura? I vantaggi tecnici

La brasatura viene selezionata per sfide ingegneristiche specifiche in cui le sue caratteristiche uniche offrono un chiaro vantaggio rispetto ad altri metodi di giunzione come la saldatura o la saldatura a stagno. Il suo valore risiede nella combinazione di resistenza, precisione e versatilità dei materiali.

Unione di metalli dissimili o sottili

La brasatura opera a temperature inferiori al punto di fusione dei materiali base che vengono uniti.

Questo processo a calore inferiore è fondamentale per unire tubi o lamiere a parete sottile che si deformerebbero o fonderebbero sotto l'alto calore della saldatura. È anche uno dei metodi più efficaci per unire metalli dissimili, come rame e acciaio, che possono essere molto difficili da saldare.

Creazione di giunzioni complesse e inaccessibili

La brasatura si basa sull'azione capillare, in cui il metallo d'apporto fuso viene aspirato nello spazio stretto e aderente tra le parti base.

Questo fenomeno consente alla brasatura di creare giunzioni complete e uniformi in aree inaccessibili a una torcia da saldatura, come connessioni interne profonde. È eccezionalmente adatta per assemblaggi con un gran numero di giunzioni, poiché possono essere tutte realizzate contemporaneamente in un forno.

Garantire giunzioni uniformi e di alta qualità

Il processo produce naturalmente giunzioni pulite e lisce con una minima necessità di finitura secondaria.

Poiché il metallo d'apporto fluisce su tutta la superficie della giunzione, crea una tenuta forte e a prova di perdite. Materiali come le leghe di brasatura a base di rame forniscono anche un'eccellente conducibilità elettrica e termica, rendendo il processo ideale per componenti elettronici e scambiatori di calore.

Scalabilità per la produzione di massa

La brasatura è altamente adattabile all'automazione per la produzione ad alto volume.

Le macchine per la brasatura automatica possono essere programmate per produrre grandi quantità di componenti con tolleranze precise e alta ripetibilità, rendendola una soluzione economicamente vantaggiosa per settori come l'automotive e l'HVAC.

Applicazioni comuni nei settori

I vantaggi tecnici della brasatura la rendono un processo fondamentale in numerosi campi ad alta criticità e orientati alla precisione.

Sistemi automobilistici e HVAC

Questi settori si affidano alla brasatura per componenti che devono resistere a pressione e vibrazioni.

Esempi comuni includono raccordi per tubi, componenti idraulici, scambiatori di calore e altre parti di assemblaggio del motore e di raffreddamento. La natura a tenuta stagna di una giunzione brasata è essenziale per queste applicazioni.

Aerospaziale e ingegneria ad alte prestazioni

Nell'aerospaziale, l'affidabilità non è negoziabile. La brasatura viene utilizzata per componenti di turbine a gas industriali, parti di motori a razzo e altri assemblaggi critici.

In particolare, la brasatura a forno è utilizzata per unire strutture complesse e leggere che devono funzionare in condizioni di temperature e stress estremi.

Dispositivi medici, scientifici ed elettronici

La precisione e l'integrità del materiale sono fondamentali in questi campi.

La brasatura viene utilizzata per assemblare sensori delicati, impianti medici, tubi a vuoto e componenti elettromeccanici dove la deformazione dovuta alla saldatura causerebbe un guasto.

Comprendere i compromessi

Sebbene potente, la brasatura non è la soluzione per ogni problema di giunzione dei metalli. Comprendere obiettivamente i suoi limiti è fondamentale per utilizzarla correttamente.

Resistenza della giunzione rispetto alla saldatura

La resistenza di una giunzione brasata è determinata dal metallo d'apporto, che è più debole dei metalli base.

Sebbene una giunzione brasata correttamente progettata sia eccezionalmente forte e spesso superi le esigenze dell'applicazione, non eguaglierà la resistenza ultima di una giunzione saldata eseguita correttamente, che può essere forte quanto i metalli base stessi.

Requisito di pulizia assoluta

Il successo della brasatura dipende interamente dall'azione capillare, che funziona solo su superfici perfettamente pulite.

Qualsiasi olio, ossido o contaminante sui metalli base impedirà al metallo d'apporto di fluire e legarsi, portando a una giunzione difettosa. Ciò richiede un processo di pulizia approfondito e spesso a più fasi prima della brasatura.

Limitazioni della temperatura di esercizio

Una giunzione brasata perderà la sua resistenza e fallirà se la temperatura di esercizio del componente si avvicina troppo al punto di fusione del metallo d'apporto.

Ciò rende la brasatura inadatta per applicazioni che opereranno in ambienti a temperature molto elevate dove sarebbe richiesta una giunzione saldata.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di giunzione corretto richiede di abbinare i punti di forza del metodo al risultato più critico del tuo progetto.

- Se la tua attenzione principale è unire metalli dissimili o sezioni sottili: La brasatura è spesso superiore alla saldatura perché le sue temperature più basse prevengono danni e deformazioni ai materiali di base.

- Se la tua attenzione principale è creare assemblaggi complessi con più giunzioni: L'uso dell'azione capillare da parte della brasatura è ideale per creare giunzioni uniformi in spazi ristretti e su vaste aree contemporaneamente in un unico ciclo di forno.

- Se la tua attenzione principale è la massima resistenza della giunzione per un design semplice: Una saldatura eseguita correttamente potrebbe essere una scelta migliore, poiché la sua resistenza è limitata solo dai metalli base, non da un materiale d'apporto più debole.

Comprendere questi principi fondamentali ti consente di selezionare la brasatura non solo come metodo di giunzione, ma come soluzione ingegneristica precisa.

Tabella riassuntiva:

| Applicazione di brasatura | Vantaggio chiave | Esempio di settore |

|---|---|---|

| Unione di metalli dissimili | Previene la deformazione e i danni | Rame su acciaio nei sistemi HVAC |

| Assemblaggi complessi | Azione capillare per spazi ristretti | Componenti di turbine aerospaziali |

| Parti a parete sottile | Il calore inferiore evita l'incurvamento | Sensori di dispositivi medici |

| Produzione di massa | Giunzioni automatizzate e ripetibili | Scambiatori di calore automobilistici |

Hai bisogno di una soluzione di brasatura affidabile per il tuo laboratorio o linea di produzione? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori ad alte prestazioni, fornendo gli strumenti e i materiali precisi necessari per risultati di brasatura impeccabili. Sia che tu stia unendo metalli dissimili in R&S o scalando assemblaggi complessi, la nostra esperienza garantisce giunzioni forti e a tenuta stagna ogni volta. Contattaci oggi per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e produzione!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

Domande frequenti

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici