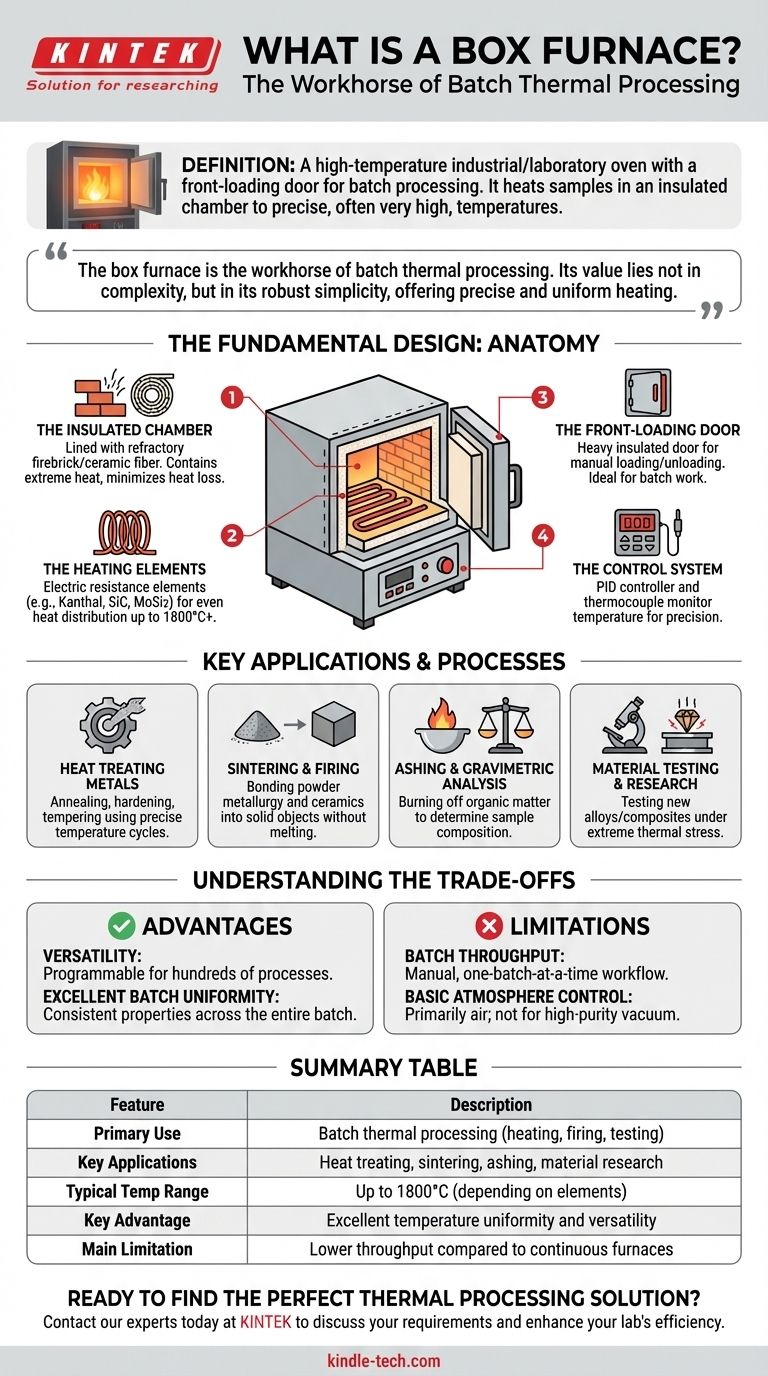

In termini semplicissimi, un forno a muffola è un forno industriale o da laboratorio ad alta temperatura con uno sportello a caricamento frontale, progettato per la lavorazione di materiali in lotti. Funziona riscaldando un campione all'interno di una camera isolata a temperature precise, spesso molto elevate, per indurre cambiamenti fisici o chimici. Le applicazioni comuni includono l'indurimento dei metalli, la cottura della ceramica o l'esecuzione di analisi scientifiche.

Il forno a muffola è il cavallo di battaglia della lavorazione termica a lotti. Il suo valore non risiede nella complessità, ma nella sua robusta semplicità, offrendo un riscaldamento preciso e uniforme per una vasta gamma di materiali e applicazioni dove la produzione continua non è il requisito primario.

Il Design Fondamentale di un Forno a Muffola

L'efficacia di un forno a muffola deriva dal suo design semplice e affidabile, che consiste in pochi componenti fondamentali che lavorano all'unisono. Comprendere questa anatomia chiarisce le sue capacità e i suoi limiti.

La Camera Isolante

Il cuore del forno è una camera, tipicamente a forma di cubo o scatola, rivestita con isolamento ad alte prestazioni. Questo è spesso realizzato in mattoni refrattari o fibra ceramica.

Questo isolamento è fondamentale per due motivi: contiene il calore estremo per proteggere l'utente e l'ambiente circostante, e minimizza la perdita di calore, il che migliora l'efficienza energetica e la stabilità della temperatura.

Gli Elementi Riscaldanti

Il riscaldamento è ottenuto tramite elementi a resistenza elettrica. Questi sono posizionati strategicamente lungo le pareti della camera, e talvolta nello sportello o nel focolare, per fornire una distribuzione uniforme del calore.

I materiali comuni per gli elementi includono Kanthal (lega ferro-cromo-alluminio) per temperature fino a circa 1200°C, carburo di silicio (SiC) per temperature fino a 1600°C, e disiliciuro di molibdeno (MoSi2) per temperature ancora più elevate, a volte superiori a 1800°C.

Lo Sportello a Caricamento Frontale

La caratteristica distintiva è il suo unico sportello frontale. Questo sportello, anch'esso pesantemente isolato, si apre a battente o si solleva verticalmente per consentire a un operatore di posizionare e rimuovere manualmente i materiali.

Questo design lo rende ideale per il lavoro a lotti, dove un set di pezzi viene lavorato, il ciclo termina, il forno si raffredda e un nuovo lotto viene caricato.

Il Sistema di Controllo

I moderni forni a muffola sono governati da un sofisticato sistema di controllo. Una termocoppia, una sonda per la rilevazione della temperatura, si trova all'interno della camera e trasmette i dati a un controllore digitale.

Questo controllore, tipicamente un controllore PID (Proporzionale-Integrale-Derivativo), modula con precisione la potenza inviata agli elementi riscaldanti per seguire un profilo di temperatura programmato, garantendo accuratezza e ripetibilità.

Applicazioni e Processi Chiave

La versatilità del forno a muffola lo rende indispensabile in numerosi settori industriali e campi di ricerca. Non è solo un riscaldatore, ma uno strumento per la trasformazione dei materiali.

Trattamento Termico dei Metalli

Questa è un'applicazione primaria. Processi come la ricottura (ammorbidimento del metallo per la lavorabilità), l'indurimento (rafforzamento dell'acciaio) e la tempra (riduzione della fragilità dopo l'indurimento) si basano tutti sui cicli di temperatura precisi di un forno a muffola.

Sinterizzazione e Cottura

Nella metallurgia delle polveri e nella ceramica, polveri finemente macinate vengono compresse e poi riscaldate in un forno a muffola. Questo processo, chiamato sinterizzazione, lega le particelle insieme per formare un oggetto solido e denso senza fonderlo.

Incenerimento e Analisi Gravimetrica

Nei laboratori di chimica analitica, un campione viene posto in un forno a muffola e riscaldato ad alta temperatura per bruciare completamente tutta la materia organica. Il materiale inorganico rimanente, o ceneri, viene quindi pesato per determinare la composizione del campione originale.

Test e Ricerca sui Materiali

Ingegneri e scienziati utilizzano forni a muffola per testare come nuove leghe, compositi o rivestimenti si comportano sotto stress termico estremo. Questo aiuta a determinare la loro durabilità, i punti di fusione e altre proprietà critiche per applicazioni in settori aerospaziale, automobilistico ed energetico.

Comprendere i Compromessi

Sebbene altamente capace, il forno a muffola non è la soluzione universale per tutte le esigenze di riscaldamento. I suoi punti di forza in un'area creano limitazioni in un'altra.

Vantaggio: Versatilità e Semplicità

Un singolo forno a muffola può essere programmato per eseguire centinaia di processi diversi, da una cottura a bassa temperatura a una cottura ceramica ad alta temperatura. Il loro design semplice li rende anche altamente affidabili e facili da mantenere.

Vantaggio: Eccellente Uniformità del Lotto

Poiché i pezzi rimangono stazionari in un ambiente sigillato e stabile, un forno a muffola ben progettato fornisce un'eccezionale uniformità di temperatura su tutto il lotto. Questo è fondamentale per i processi in cui ogni pezzo deve avere proprietà identiche.

Limitazione: Produttività della Lavorazione a Lotti

Il flusso di lavoro manuale, un lotto alla volta, è il suo più grande vincolo. Il tempo trascorso ad aspettare che il forno si raffreddi, scaricare e ricaricare lo rende inadatto per linee di produzione continue ad alto volume.

Limitazione: Controllo Base dell'Atmosfera

I forni a muffola standard operano in un'atmosfera d'aria. Sebbene alcuni possano essere modificati con porte per introdurre un gas inerte come azoto o argon, non sono sigillati ermeticamente. Per processi che richiedono un vuoto ad alta purezza o un'atmosfera di gas reattivo, un forno a vuoto o a tubo specializzato è una scelta di gran lunga migliore.

Fare la Scelta Giusta per il Tuo Processo

La selezione del forno giusto richiede di abbinare il suo design fondamentale ai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la ricerca di laboratorio versatile o la produzione di piccoli lotti: Il forno a muffola è una soluzione ideale ed economica grazie alla sua semplicità e flessibilità di processo.

- Se il tuo obiettivo principale è la produzione continua ad alto volume: Dovresti prendere in considerazione un forno a nastro trasportatore, a rulli o a tunnel progettato per linee di produzione automatizzate.

- Se il tuo obiettivo principale è la lavorazione con un'atmosfera altamente pura o specifica: Un forno a tubo o a vuoto dedicato fornirà il controllo ambientale superiore che il tuo processo richiede.

In definitiva, comprendere questi principi fondamentali ti consente di selezionare lo strumento di lavorazione termica giusto per la tua specifica applicazione.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Uso Primario | Lavorazione termica a lotti (riscaldamento, cottura, test) |

| Applicazioni Chiave | Trattamento termico dei metalli, sinterizzazione delle ceramiche, incenerimento, ricerca sui materiali |

| Intervallo di Temp. Tipico | Fino a 1800°C, a seconda degli elementi riscaldanti |

| Vantaggio Chiave | Eccellente uniformità di temperatura e versatilità di processo |

| Limitazione Principale | Minore produttività rispetto ai forni continui |

Pronto a trovare la soluzione perfetta per la lavorazione termica per il tuo laboratorio?

Che tu abbia bisogno di un versatile forno a muffola per il trattamento termico, la sinterizzazione o i test sui materiali, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le tue esigenze specifiche. La nostra gamma di forni ad alta temperatura garantisce un controllo preciso e prestazioni affidabili per le tue applicazioni più esigenti.

Contatta oggi i nostri esperti per discutere le tue esigenze e scoprire come l'attrezzatura da laboratorio KINTEK può migliorare la tua efficienza e i tuoi risultati.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali