In sostanza, un vaso per mulino a sfere è un contenitore ad alta resistenza progettato per contenere materiale e mezzi di macinazione per la lavorazione in un mulino a sfere. Agisce come il recipiente di reazione dove le forze meccaniche—impatto e attrito—sono applicate per macinare, miscelare, omogeneizzare o legare meccanicamente materiali solidi. Il vaso è sigillato, posizionato nel mulino e sottoposto a un'intensa rotazione o movimento planetario per ottenere la riduzione desiderata della dimensione delle particelle o l'omogeneizzazione.

La scelta di un vaso per mulino a sfere non riguarda solo la ricerca di un contenitore adatto. È una variabile di processo critica che controlla direttamente l'efficienza di macinazione, la contaminazione del campione e il successo finale del tuo obiettivo di lavorazione dei materiali.

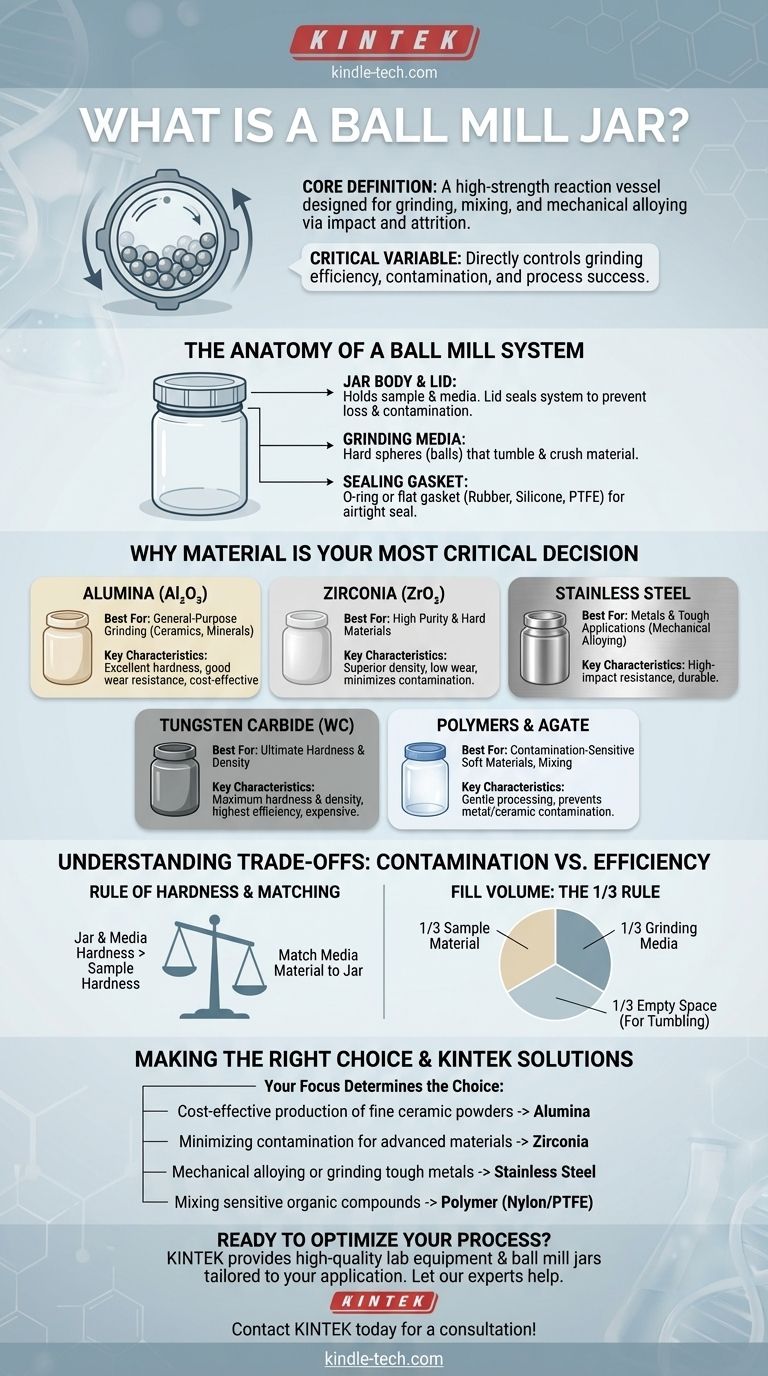

L'anatomia di un sistema di mulino a sfere

Un vaso per mulino a sfere è il componente centrale di un sistema più ampio. Comprendere come interagisce con altre parti è fondamentale per il suo uso efficace.

Il corpo del vaso e il coperchio

Il corpo principale del vaso contiene il campione e i mezzi di macinazione. Il coperchio, spesso fissato con un morsetto, sigilla il sistema. Questo previene la perdita di materiale e protegge il campione dalla contaminazione atmosferica.

I mezzi di macinazione

I mezzi di macinazione sono tipicamente sfere sferiche fatte di un materiale molto duro. Sono i principali strumenti di forza. Mentre il vaso ruota, i mezzi cadono e rotolano, schiacciando il materiale intrappolato tra di essi.

La guarnizione di tenuta

Un O-ring o una guarnizione piatta, solitamente in gomma, silicone o PTFE, si trova tra il vaso e il coperchio. Crea una tenuta ermetica, essenziale per la macinazione a umido (usando un liquido) o quando si lavora con materiali sensibili all'ossigeno.

Perché il materiale del vaso è la tua decisione più critica

Il materiale del vaso e dei mezzi di macinazione è la scelta più significativa che farai. Ditta le prestazioni e determina il tipo di contaminazione in tracce introdotta nel tuo campione.

Per la macinazione generica: Allumina

L'allumina (Al₂O₃) è il cavallo di battaglia di molti laboratori. Offre un'eccellente durezza e una buona resistenza all'usura a un costo moderato. È la scelta predefinita per la macinazione di un'ampia gamma di ceramiche, minerali e vetri dove una lieve contaminazione da allumina è accettabile.

Per alta purezza e materiali duri: Zirconia

La zirconia (ZrO₂) è un passo avanti sia in termini di prestazioni che di costi. È significativamente più densa e più resistente alla frattura dell'allumina, portando a una macinazione più efficiente e a un'usura molto inferiore. È ideale per applicazioni in cui la purezza del campione è fondamentale o quando si macinano materiali molto duri.

Per metalli e applicazioni difficili: Acciaio inossidabile

I vasi in acciaio inossidabile sono estremamente robusti e resistenti a forze ad alto impatto. Sono la scelta preferita per la lega meccanica, la macinazione di metalli o qualsiasi applicazione in cui una certa contaminazione da ferro (Fe), cromo (Cr) o nichel (Ni) è tollerabile.

Per la massima durezza e densità: Carburo di tungsteno

Il carburo di tungsteno (WC) è uno dei materiali più duri e densi disponibili per i vasi di macinazione. Fornisce la massima energia di macinazione possibile ed è utilizzato per scomporre materiali estremamente duri o fragili con la massima efficienza. È anche l'opzione più costosa.

Per materiali morbidi sensibili alla contaminazione: Polimeri e Agata

I vasi realizzati in Nylon, Poliuretano (PU) o PTFE vengono utilizzati quando la contaminazione da metalli o ceramiche deve essere completamente evitata. Sono molto più morbidi e sono principalmente per la miscelazione o la delicata de-agglomerazione, non per la macinazione aggressiva. L'agata, una pietra naturale, è utilizzata in applicazioni a bassa energia dove la silice (SiO₂) è un contaminante non critico.

Comprendere i compromessi: Contaminazione vs. Efficienza

La scelta di un vaso è un atto di bilanciamento. La scelta ideale minimizza la contaminazione massimizzando l'efficienza del tuo processo.

La regola della durezza

Per minimizzare la contaminazione dal vaso e dai mezzi, essi devono essere più duri del materiale che stai macinando. Se il campione è più duro, abrade il vaso e i mezzi, introducendo significative impurità.

Corrispondenza tra materiale del vaso e dei mezzi

Per una purezza ottimale, il materiale dei mezzi di macinazione dovrebbe sempre corrispondere al materiale del vaso. L'uso di sfere d'acciaio in un vaso di zirconia, ad esempio, causerà una rapida usura delle sfere e introdurrà una pesante contaminazione da ferro nel tuo campione e nella parete del vaso di zirconia.

Il rapporto del volume di riempimento

L'efficienza di macinazione è massima quando il vaso è riempito correttamente. Una linea guida comune è la "regola dell'1/3": 1/3 di materiale campione, 1/3 di mezzi di macinazione e 1/3 di spazio vuoto per consentire un efficace movimento di rotolamento e cascata.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo specifico determina il materiale corretto del vaso.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di polveri ceramiche fini: Un set di vasi e mezzi in allumina è la scelta più pratica.

- Se il tuo obiettivo principale è minimizzare la contaminazione per materiali avanzati o prodotti farmaceutici: Un sistema in zirconia è l'investimento superiore per garantire la purezza del campione.

- Se il tuo obiettivo principale è la lega meccanica o la macinazione di metalli duri: Un vaso in acciaio inossidabile fornisce la necessaria durabilità e resistenza agli urti.

- Se il tuo obiettivo principale è la miscelazione di composti organici sensibili senza riduzione delle dimensioni: Un vaso polimerico, come Nylon o PTFE, preverrà contaminazioni indesiderate e alterazioni del campione.

Trattando il vaso come un componente attivo e critico nel tuo processo, ottieni un controllo preciso sullo stato finale del tuo materiale.

Tabella riassuntiva:

| Materiale del vaso | Ideale per | Caratteristiche chiave |

|---|---|---|

| Allumina (Al₂O₃) | Macinazione generica (ceramiche, minerali) | Eccellente durezza, buona resistenza all'usura, conveniente |

| Zirconia (ZrO₂) | Applicazioni ad alta purezza, materiali duri | Densità superiore, bassa usura, minimizza la contaminazione |

| Acciaio inossidabile | Lega meccanica, metalli duri | Elevata resistenza agli urti, durevole |

| Carburo di tungsteno | Materiali estremamente duri/fragili | Massima durezza e densità, massima efficienza |

| Polimeri (Nylon, PTFE) | Materiali morbidi sensibili alla contaminazione, miscelazione | Lavorazione delicata, previene la contaminazione da metalli/ceramiche |

Pronto a ottimizzare il tuo processo di macinazione? Il giusto vaso per mulino a sfere è fondamentale per raggiungere la dimensione delle particelle desiderata e la purezza del campione. Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusa una gamma completa di vasi per mulini a sfere e mezzi di macinazione su misura per la tua specifica applicazione—dall'allumina conveniente ai sistemi in zirconia ad alta purezza. Lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta per migliorare l'efficienza del tuo laboratorio e garantire risultati privi di contaminazione. Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vasi Orizzontale a Dieci Corpi per Uso di Laboratorio

- Mulino a Sfere da Laboratorio ad Alta Energia Tipo a Doppio Serbatoio

- Mulino Planetario ad Alta Energia per Laboratorio Tipo Serbatoio Orizzontale

- Mulino Planetario a Sfere da Laboratorio Mulino Planetario a Sfere

Domande frequenti

- Su quale principio si basa il mulino a sfere? Impatto e Attrito per una Macinazione Efficiente

- Qual è il vantaggio dell'utilizzo di barattoli e sfere di carburo di tungsteno (WC) per la macinazione? Ottenere un'elevata efficienza di macinazione ad alta energia

- Quali sono i vantaggi dei barattoli per mulini a palle in poliuretano per il nitruro di silicio? Garantire purezza ed evitare contaminazioni metalliche

- Perché i barattoli di macinazione e le sfere di macinazione in zirconia (ZrO2) sono raccomandati per la lavorazione di elettroliti solforati come Li6PS5Cl?

- Perché è necessario un contenitore per mulino a sfere rivestito in Y-ZrO2 per la sintesi di Na3PS4? Garantire la purezza negli elettroliti solforati