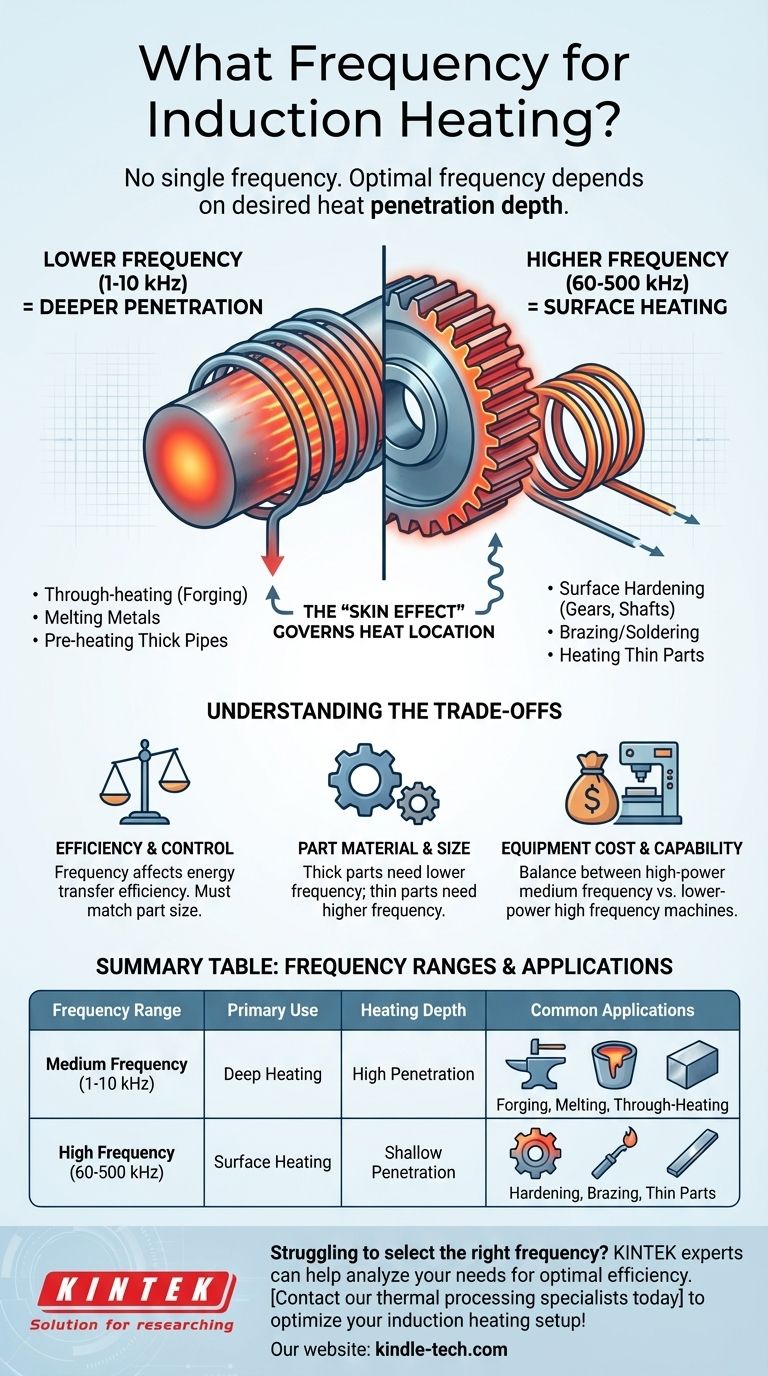

Non esiste una singola frequenza richiesta per il riscaldamento a induzione. Invece, la frequenza ottimale è determinata dall'applicazione specifica, principalmente dalla profondità desiderata di penetrazione del calore. Il processo è tipicamente classificato in media frequenza (all'incirca da 1 a 10 kHz) per il riscaldamento profondo e alta frequenza (da 60 a 500 kHz) per il riscaldamento a livello superficiale.

Il principio fondamentale è semplice: le frequenze più basse penetrano più in profondità nel materiale, mentre le frequenze più alte concentrano il calore vicino alla superficie. La scelta della frequenza è fondamentalmente una scelta su dove si desidera che il calore venga generato all'interno del pezzo.

Il Principio Fondamentale: Frequenza vs. Profondità di Riscaldamento

Il riscaldamento a induzione è unico perché genera calore all'interno dell'oggetto stesso, piuttosto che applicarlo da una fonte esterna. Una corrente alternata in una bobina crea un campo magnetico, che a sua volta induce correnti parassite all'interno del pezzo, generando calore preciso e rapido.

L'"Effetto Pelle" Governa la Posizione del Calore

La frequenza della corrente alternata è la variabile più critica perché detta il comportamento di queste correnti parassite. Questo fenomeno è noto come "effetto pelle".

A frequenze più alte, la corrente indotta è costretta a fluire in uno strato sottile vicino alla superficie del materiale.

A frequenze più basse, la corrente può penetrare molto più in profondità verso il nucleo del pezzo.

Bassa Frequenza per Riscaldamento Profondo (1 - 10 kHz)

Una frequenza bassa, o "media", permette all'energia di penetrare in profondità nel pezzo. Questo la rende ideale per applicazioni in cui l'intera massa dell'oggetto deve essere riscaldata uniformemente.

Gli usi comuni includono il riscaldamento passante di grandi billette per la forgiatura, la fusione di metalli o il preriscaldamento di tubi a parete spessa per la saldatura.

Alta Frequenza per Riscaldamento Superficiale (60 - 500 kHz)

Un'alta frequenza concentra l'effetto riscaldante sulla superficie, lasciando il nucleo del materiale relativamente freddo e inalterato. Questo è essenziale quando si desidera alterare solo le proprietà dello strato superficiale.

Questo metodo è perfetto per la tempra superficiale di ingranaggi e alberi, la brasatura o saldatura di giunti e il riscaldamento rapido di parti molto sottili.

Comprendere i Compromessi

La selezione di una frequenza non riguarda solo la profondità. Implica un equilibrio tra efficienza, costo e le caratteristiche fisiche del pezzo da riscaldare.

Efficienza e Controllo

La frequenza influisce direttamente sull'efficienza del trasferimento di energia. Una frequenza troppo bassa per un pezzo piccolo sarà inefficiente, poiché il campo magnetico potrebbe "mancare" l'obiettivo. Una frequenza troppo alta per un pezzo grande riscalderà solo la superficie, fallendo l'obiettivo.

Materiale e Dimensioni del Pezzo

Le proprietà del materiale e le dimensioni fisiche del pezzo sono cruciali. Un componente grande e spesso richiede una frequenza più bassa per consentire al calore di penetrare fino al nucleo. Un componente piccolo e sottile richiede una frequenza più alta per un riscaldamento rapido ed efficiente senza surriscaldamento o fusione.

Costo e Capacità dell'Attrezzatura

La scelta dell'attrezzatura è una considerazione pratica. In alcuni casi, una macchina a media frequenza ad altissima potenza potrebbe ottenere un effetto di riscaldamento simile su un pezzo rispetto a una macchina ad alta frequenza a bassa potenza. Questo crea una decisione costo-beneficio basata sulle specifiche esigenze del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la banda di frequenza corretta, devi prima definire il tuo obiettivo di riscaldamento primario per il pezzo.

- Se il tuo obiettivo principale è il riscaldamento passante, la forgiatura o la fusione: Opta per la gamma di media frequenza più bassa (1-10 kHz) per garantire una penetrazione del calore profonda e uniforme.

- Se il tuo obiettivo principale è la tempra superficiale, la brasatura o il riscaldamento di componenti sottili: Scegli una frequenza più alta (60-500 kHz) per concentrare l'energia sulla superficie e proteggere le proprietà strutturali del nucleo.

- Se il tuo obiettivo principale è la versatilità tra diverse dimensioni di pezzi: Devi analizzare ogni applicazione individualmente, poiché la combinazione ottimale di potenza e frequenza cambierà con il pezzo.

In definitiva, abbinare la frequenza alla profondità di riscaldamento richiesta è il fattore più critico nella progettazione di un processo di induzione di successo ed efficiente.

Tabella Riepilogativa:

| Gamma di Frequenza | Uso Primario | Profondità di Riscaldamento | Applicazioni Comuni |

|---|---|---|---|

| Media Frequenza (1-10 kHz) | Riscaldamento Profondo | Alta Penetrazione | Forgiatura, Fusione, Riscaldamento Passante |

| Alta Frequenza (60-500 kHz) | Riscaldamento Superficiale | Penetrazione Bassa | Tempra, Brasatura, Parti Sottili |

Hai difficoltà a selezionare la frequenza giusta per il tuo processo di riscaldamento a induzione? KINTEK è specializzata in attrezzature di laboratorio di precisione e soluzioni di trattamento termico. I nostri esperti possono aiutarti ad analizzare il tuo materiale, le dimensioni del pezzo e gli obiettivi di riscaldamento per raccomandare le impostazioni ottimali di frequenza e potenza per la massima efficienza e risultati.

Contatta oggi i nostri specialisti di trattamento termico per ottimizzare la tua configurazione di riscaldamento a induzione!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Strumento di setacciatura elettromagnetica tridimensionale

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Come l'utilizzo di una macchina per pressatura a caldo sottovuoto migliora il rame-MoS2-Mo? Raggiungere una densità e prestazioni dei materiali superiori

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?