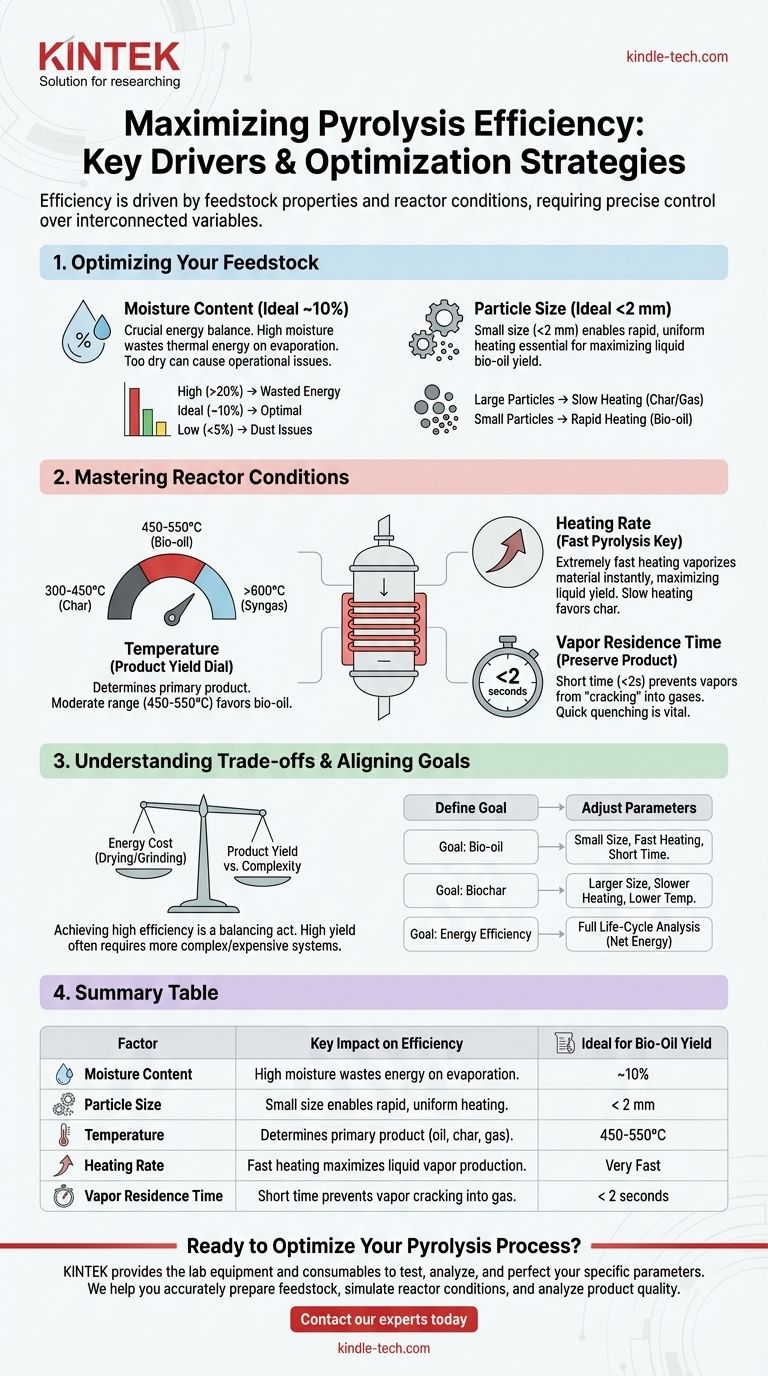

Fondamentalmente, l'efficienza del processo di pirolisi è dettata dalle caratteristiche fisiche della materia prima e dalle precise condizioni all'interno del reattore. I fattori più critici sono il contenuto di umidità e la dimensione delle particelle della materia prima, poiché questi influenzano direttamente l'efficacia con cui il calore può essere trasferito per innescare la desiderata trasformazione chimica.

Una pirolisi di successo non riguarda una singola impostazione magica. Si tratta di controllare attentamente un sistema di variabili interconnesse – preparazione della materia prima e dinamiche del reattore – per indirizzare la reazione chimica verso il prodotto desiderato, che sia bio-olio, biochar o gas.

Ottimizzazione della materia prima: il primo passo verso l'efficienza

Prima che la materia prima entri nel reattore, le sue proprietà hanno già fissato un limite massimo per la potenziale efficienza del processo. Una preparazione adeguata è non negoziabile.

Il ruolo critico del contenuto di umidità

Il contenuto di umidità ideale per la maggior parte dei sistemi di pirolisi è circa il 10%. Questo è un equilibrio energetico cruciale.

Se l'umidità è troppo alta, il processo deve spendere una quantità significativa di energia termica solo per far evaporare l'acqua. Questa energia viene sprecata e non contribuisce alla reazione di pirolisi stessa, riducendo drasticamente l'efficienza energetica netta del sistema.

Al contrario, se la materia prima è eccessivamente secca, specialmente se è una polvere fine, può creare problemi operativi. Potrebbe disperdersi nell'aria ed essere trasportata fuori dal reattore con il flusso di vapore come polvere, non riuscendo a convertirsi in prodotti di valore.

Perché la dimensione delle particelle determina la velocità di reazione

Per i processi che mirano a massimizzare il bio-olio liquido, sono richieste piccole dimensioni delle particelle (tipicamente inferiori a 2 mm). Questa è una questione di fisica del trasferimento di calore.

Le piccole particelle hanno un rapporto superficie-volume molto elevato. Ciò consente al calore di penetrare l'intera particella quasi istantaneamente e uniformemente.

Questo riscaldamento rapido e uniforme è la chiave per massimizzare la resa di olio liquido. Previene reazioni secondarie più lente che convertono i preziosi vapori in char e gas meno desiderabili.

Dominare le condizioni del reattore: il cuore del processo

Una volta ottimizzata la materia prima, il controllo si sposta sul reattore stesso. La temperatura, la velocità di riscaldamento e il tempo che i vapori trascorrono nella zona calda sono le leve principali per controllare la gamma di prodotti finali.

Temperatura: il quadrante della resa del prodotto

La temperatura è la variabile più importante per determinare quali prodotti si otterranno.

- Basse temperature (300-450°C): Una pirolisi più lenta a temperature più basse favorisce la produzione di biochar solido.

- Temperature moderate (450-550°C): Questo è l'intervallo tipico per la "pirolisi rapida", ottimizzata per scomporre la biomassa in vapori che possono essere condensati in bio-olio liquido.

- Alte temperature (>600°C): Temperature molto elevate causano la "cracking" termico dei vapori di pirolisi in molecole più semplici e non condensabili, massimizzando la resa di syngas.

Velocità di riscaldamento: la chiave per la pirolisi rapida

Strettamente correlata alla dimensione delle particelle, la velocità di riscaldamento è la rapidità con cui la materia prima raggiunge la temperatura di pirolisi desiderata. Per massimizzare la resa liquida, è essenziale una velocità di riscaldamento estremamente rapida.

Un riscaldamento lento permette alla biomassa di "cuocere", dandole il tempo di riorganizzare la sua struttura e formare più char. Il riscaldamento rapido vaporizza istantaneamente il materiale, creando le condizioni necessarie per elevate rese di olio liquido.

Tempo di residenza dei vapori: preservare il prodotto

Si riferisce al tempo che i vapori caldi di pirolisi trascorrono all'interno del reattore prima di essere raffreddati e raccolti. Per la massima resa di bio-olio, un tempo di residenza dei vapori molto breve (tipicamente inferiore a 2 secondi) è cruciale.

Se i vapori indugiano nella zona di reazione calda, inizieranno a decomporsi (cracking) in gas permanenti, riducendo la resa liquida finale. L'obiettivo è far uscire i vapori e "raffreddarli" rapidamente per condensarli in un bio-olio stabile.

Comprendere i compromessi

Raggiungere un'alta efficienza è un atto di bilanciamento, e l'ottimizzazione per un parametro spesso comporta un costo altrove.

Il costo energetico della preparazione

L'essiccazione e la macinazione della materia prima richiedono energia. Un processo veramente efficiente deve tenere conto di questo "carico parassitario". Un sistema che produce un'alta resa di bio-olio potrebbe non essere energeticamente positivo se consuma enormi quantità di elettricità o carburante per preparare la sua materia prima.

Resa del prodotto vs. complessità del processo

Raggiungere le rapide velocità di riscaldamento e i brevi tempi di residenza dei vapori necessari per elevate rese di olio spesso richiede progetti di reattori più complessi e costosi, come un reattore a letto fluidizzato. I sistemi di pirolisi più lenti che producono più char sono spesso più semplici ed economici da costruire e gestire.

Allineare il processo con il proprio obiettivo

La definizione di "efficienza" dipende interamente dal prodotto desiderato. Utilizza questi principi per guidare le tue decisioni.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio: dai priorità a particelle molto piccole, riscaldamento rapido a circa 500°C e un breve tempo di residenza dei vapori per raffreddare rapidamente i vapori.

- Se il tuo obiettivo principale è produrre biochar di alta qualità: utilizza velocità di riscaldamento più lente, materia prima leggermente più grande e temperature di picco più basse per garantire una conversione completa ma graduale in char.

- Se il tuo obiettivo principale è l'efficienza energetica complessiva: devi eseguire un'analisi completa del ciclo di vita che sottragga l'energia utilizzata per l'essiccazione e la macinazione della materia prima dalla tua produzione finale di energia.

Controllando metodicamente queste variabili interconnesse, puoi indirizzare la reazione di pirolisi per produrre in modo efficiente il risultato desiderato.

Tabella riassuntiva:

| Fattore | Impatto chiave sull'efficienza | Ideale per la resa di bio-olio |

|---|---|---|

| Contenuto di umidità | L'elevata umidità spreca energia per l'evaporazione. | ~10% |

| Dimensione delle particelle | Le piccole dimensioni consentono un riscaldamento rapido e uniforme. | < 2 mm |

| Temperatura | Determina il prodotto primario (olio, char, gas). | 450-550°C |

| Velocità di riscaldamento | Il riscaldamento rapido massimizza la produzione di vapori liquidi. | Molto rapida |

| Tempo di residenza dei vapori | Il breve tempo previene il cracking dei vapori in gas. | < 2 secondi |

Pronto a ottimizzare il tuo processo di pirolisi?

Che il tuo obiettivo sia massimizzare il bio-olio, produrre biochar di alta qualità o raggiungere l'efficienza energetica complessiva, un controllo preciso della materia prima e delle condizioni del reattore è non negoziabile. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per testare, analizzare e perfezionare i tuoi parametri di pirolisi.

Ti aiutiamo a:

- Preparare e caratterizzare accuratamente la materia prima.

- Simulare e controllare le condizioni critiche del reattore.

- Analizzare le rese e la qualità del prodotto con precisione.

Non lasciare l'efficienza del tuo processo al caso. Contatta i nostri esperti oggi per discutere come le soluzioni KINTEK possono aiutarti a raggiungere i tuoi specifici obiettivi di pirolisi.

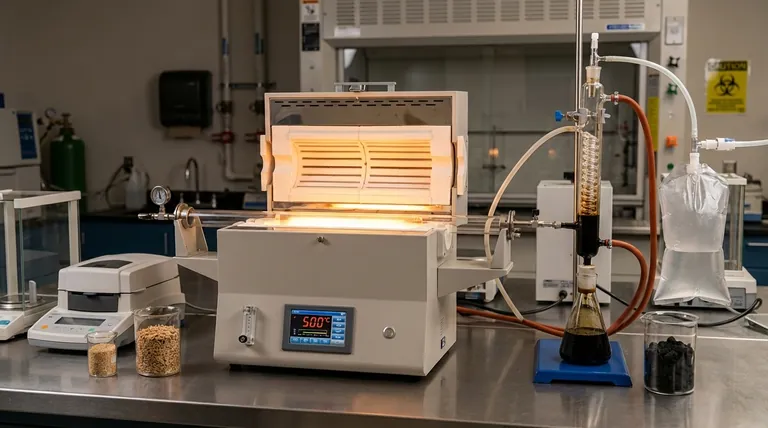

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quali sono le configurazioni tipiche delle zone di riscaldamento e le capacità di temperatura massima dei forni tubolari? Trova la configurazione giusta per il tuo laboratorio

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.