Nella scienza dei materiali, PVD sta per Physical Vapor Deposition (Deposizione Fisica da Vapore). È una famiglia di tecniche di deposizione sotto vuoto utilizzate per produrre film sottili e rivestimenti. L'evaporazione termica non è solo un esempio di processo PVD; è uno dei metodi più fondamentali e ampiamente utilizzati all'interno di questa categoria. In questo processo, un materiale sorgente viene riscaldato in alto vuoto fino a quando non evapora, e il vapore risultante viaggia e si condensa su un substrato più freddo per formare un film solido.

La Deposizione Fisica da Vapore (PVD) descrive qualsiasi processo in cui un materiale viene fisicamente trasformato in vapore, trasportato attraverso il vuoto e condensato su una superficie come film sottile. L'evaporazione termica è un metodo PVD classico perché realizza questa fase di vaporizzazione usando solo il calore, senza alcuna reazione chimica.

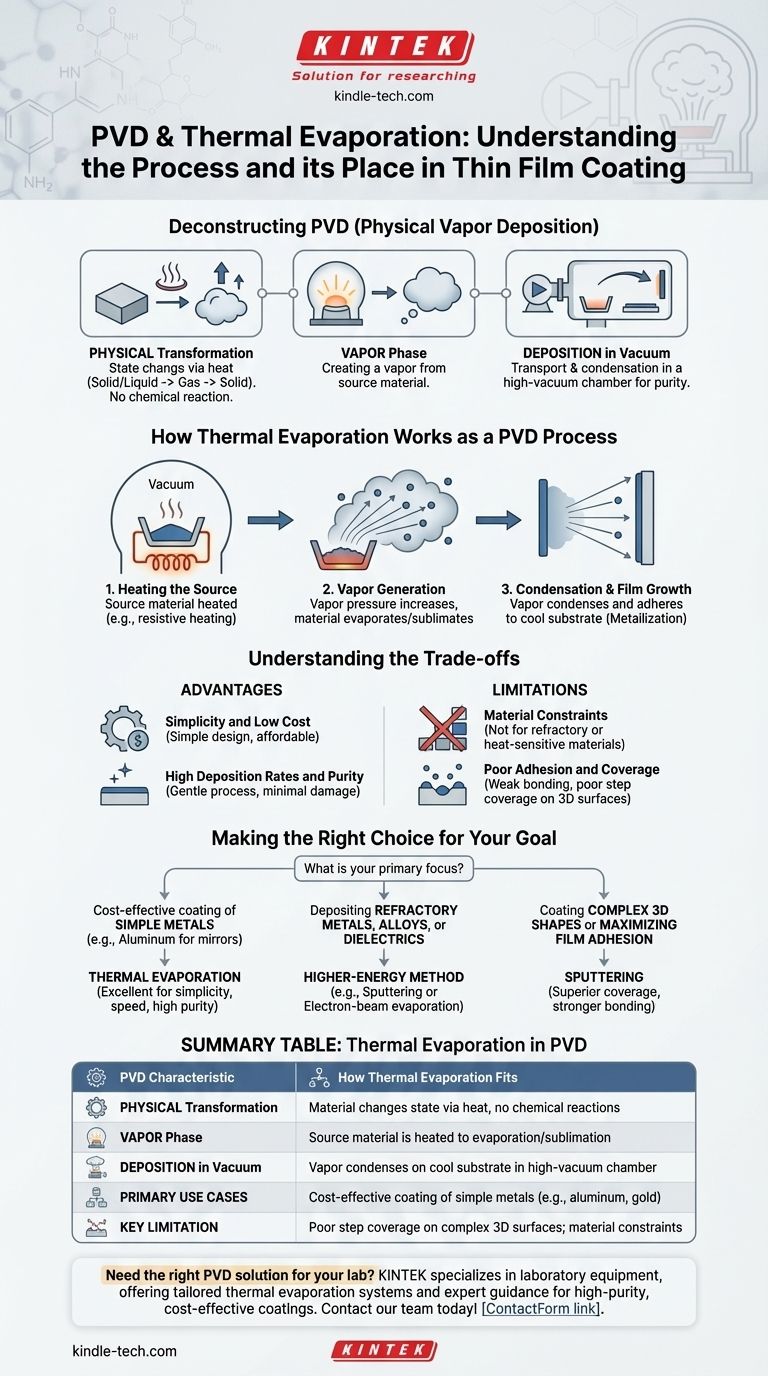

Decomporre la Deposizione Fisica da Vapore (PVD)

Per comprendere il posto dell'evaporazione termica, è necessario prima comprendere i principi fondamentali della PVD. Il nome stesso scompone il processo nei suoi componenti essenziali.

La Trasformazione "Fisica"

La caratteristica distintiva di qualsiasi processo PVD è che il trasferimento di materiale è puramente fisico. Il materiale sorgente cambia il suo stato da solido o liquido a gas (vapore) e poi di nuovo a solido, senza subire una reazione chimica.

Questo contrasta con la Deposizione Chimica da Vapore (CVD), dove i gas precursori reagiscono sulla superficie del substrato per formare il film.

La Fase di "Vapore"

Tutti i metodi PVD implicano la creazione di un vapore dal materiale sorgente. Il meccanismo specifico per la creazione di questo vapore è ciò che distingue le diverse tecniche PVD l'una dall'altra.

Nell'evaporazione termica, questo si ottiene riscaldando il materiale. In altri metodi, come lo sputtering, si ottiene bombardando la sorgente con ioni energetici.

La "Deposizione" Sotto Vuoto

L'intero processo—vaporizzazione, trasporto e deposizione—avviene all'interno di una camera a vuoto spinto. Il vuoto è fondamentale per due ragioni principali.

In primo luogo, rimuove i gas atmosferici che potrebbero reagire con e contaminare il vapore, garantendo la purezza del film finale. In secondo luogo, crea un percorso chiaro e a bassa pressione per il vapore per viaggiare dalla sorgente al substrato senza collidere con altre molecole.

Come Funziona l'Evaporazione Termica come Processo PVD

L'evaporazione termica incarna perfettamente i principi PVD. È un processo a linea di vista in cui gli atomi evaporati viaggiano in linea retta dalla sorgente al substrato.

Fase 1: Riscaldamento del Materiale Sorgente

Il processo inizia posizionando il materiale sorgente, spesso sotto forma di pellet o filo, in un crogiolo o su un elemento resistivo (spesso chiamato "barchetta").

Questa sorgente viene quindi riscaldata all'interno della camera a vuoto. I metodi di riscaldamento comuni includono il riscaldamento resistivo (passando una corrente attraverso la barchetta), il riscaldamento a fascio di elettroni o il riscaldamento laser.

Fase 2: Generazione di Vapore

Man mano che la temperatura del materiale aumenta, la sua pressione di vapore aumenta. Una volta raggiunta una temperatura sufficientemente alta, il materiale evapora (se si scioglie prima) o sublima (se passa direttamente da solido a gas).

Questo genera una nuvola di vapore all'interno della camera. La bassa pressione del vuoto permette al vapore di espandersi lontano dalla sorgente.

Fase 3: Condensazione e Crescita del Film

Il vapore viaggia attraverso la camera e alla fine colpisce il substrato, che è intenzionalmente mantenuto a una temperatura molto più bassa.

A contatto con la superficie fredda, il vapore si raffredda rapidamente, si condensa e aderisce al substrato, formando un film sottile e solido. Questo processo è talvolta indicato come metallizzazione, specialmente quando si depositano metalli come alluminio o oro.

Comprendere i Compromessi

Sebbene semplice, l'evaporazione termica presenta vantaggi e limitazioni distinti rispetto ad altri metodi PVD.

Vantaggio: Semplicità e Basso Costo

I sistemi di evaporazione termica sono generalmente più semplici nel design e meno costosi da utilizzare rispetto ad altri sistemi PVD, come quelli per lo sputtering. Ciò la rende una tecnica altamente accessibile per molte applicazioni.

Vantaggio: Alti Tassi di Deposizione e Purezza

Per molti materiali comuni, l'evaporazione termica può raggiungere alti tassi di deposizione. Poiché il processo è "delicato" e coinvolge particelle a bassa energia (circa 0,1 eV), causa danni minimi al substrato e può produrre film di altissima purezza.

Limitazione: Vincoli Materiali

La limitazione principale è che il processo funziona solo per materiali che possono essere evaporati a temperature pratiche da raggiungere in un sistema a vuoto. Materiali con punti di fusione estremamente elevati (metalli refrattari) o composti che si decompongono quando riscaldati non sono candidati idonei.

Limitazione: Scarsa Adesione e Copertura

La bassa energia cinetica delle particelle evaporate può comportare un'adesione del film più debole rispetto ai processi a maggiore energia come lo sputtering. Inoltre, fatica a rivestire uniformemente superfici complesse e tridimensionali, un problema noto come scarsa copertura del gradino.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede l'abbinamento delle caratteristiche del processo alle esigenze della tua applicazione.

- Se il tuo obiettivo principale è il rivestimento economico di metalli semplici (come l'alluminio per gli specchi): L'evaporazione termica è una scelta eccellente grazie alla sua semplicità, velocità e alta purezza del materiale.

- Se il tuo obiettivo principale è la deposizione di metalli refrattari, leghe o dielettrici: Spesso è richiesto un metodo a maggiore energia come lo sputtering o l'evaporazione a fascio di elettroni.

- Se il tuo obiettivo principale è il rivestimento di forme 3D complesse o la massimizzazione dell'adesione del film: Lo sputtering è generalmente superiore, poiché le sue particelle più energetiche forniscono una migliore copertura superficiale e un legame più forte.

In definitiva, riconoscere che l'evaporazione termica è una tecnica PVD fondamentale ti permette di comprenderne i punti di forza specifici e di selezionarla quando le sue capacità si allineano con gli obiettivi del tuo progetto.

Tabella riassuntiva:

| Caratteristica PVD | Come si inserisce l'Evaporazione Termica |

|---|---|

| Trasformazione Fisica | Il materiale cambia stato tramite calore, nessuna reazione chimica |

| Fase di Vapore | Il materiale sorgente viene riscaldato fino all'evaporazione/sublimazione |

| Deposizione sotto Vuoto | Il vapore si condensa su un substrato freddo in una camera ad alto vuoto |

| Casi d'Uso Principali | Rivestimento economico di metalli semplici (es. alluminio, oro) |

| Limitazione Chiave | Scarsa copertura del gradino su superfici 3D complesse; vincoli materiali |

Hai bisogno della giusta soluzione PVD per i requisiti di rivestimento di film sottili del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo sistemi di evaporazione termica su misura e consulenza esperta per aiutarti a ottenere rivestimenti di alta purezza e convenienti. Contatta il nostro team oggi stesso per discutere la tua applicazione specifica e scoprire come la nostra esperienza PVD può migliorare il tuo processo di ricerca o produzione!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico