Per ricuocere l'acciaio, sono necessari due componenti principali: una fonte di calore in grado di raggiungere la temperatura critica dell'acciaio e un mezzo isolante per garantire che l'acciaio si raffreddi il più lentamente possibile. Gli strumenti specifici possono variare da forni professionali a configurazioni più semplici utilizzate dagli hobbisti, ma il principio fondamentale del riscaldamento controllato e del raffreddamento estremamente lento rimane lo stesso.

Il successo della ricottura non è definito dall'attrezzatura specifica che si utilizza, ma dalla capacità di padroneggiare il principio di un raffreddamento lento e controllato. Gli strumenti sono semplicemente il mezzo per raggiungere lo stato morbido e privo di tensioni che è l'obiettivo del processo.

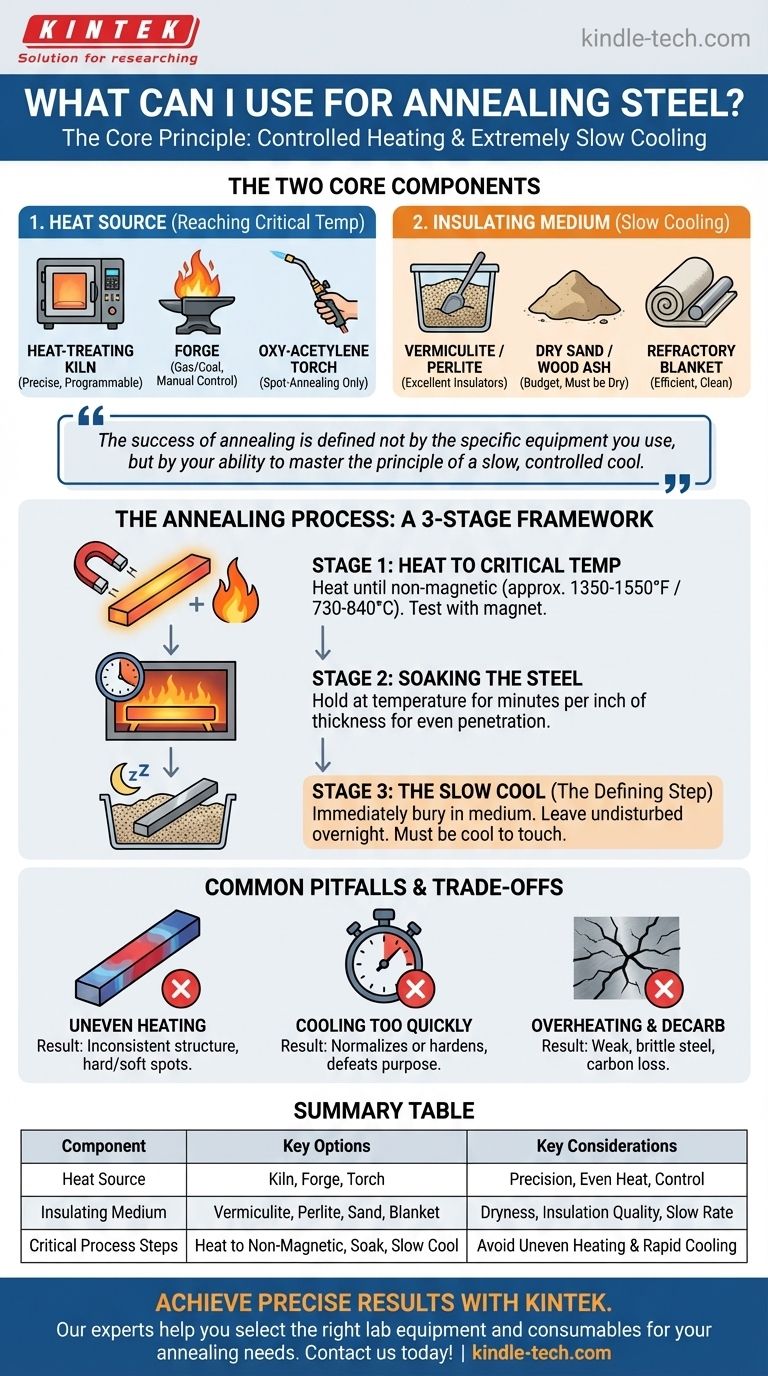

I due componenti principali di una configurazione di ricottura

La ricottura è un processo di riscaldamento e raffreddamento controllato. La vostra configurazione, quindi, deve essere in grado di gestire entrambe le fasi in modo efficace.

Scelta di una fonte di calore

L'obiettivo è portare l'intero pezzo di acciaio a una temperatura specifica (la temperatura di austenitizzazione o "critica") e mantenerla lì in modo uniforme.

- Forno per trattamento termico o fornace: Questo è il metodo ideale e più preciso. Un forno programmabile consente di impostare una temperatura esatta e mantenerla per una durata specifica, garantendo un'immersione perfetta.

- Fucina (a gas o a carbone): Comunemente usata dai fabbri, una fucina può facilmente raggiungere le temperature richieste. La sfida principale è mantenere un calore uniforme su tutto il pezzo e evitare il surriscaldamento.

- Torcia ossiacetilenica: Questo metodo è adatto solo per la ricottura puntuale di piccole sezioni di un pezzo più grande. È molto difficile ottenere il riscaldamento uniforme richiesto per la ricottura di un'intera lama o strumento con una torcia.

Selezione di un mezzo isolante per il raffreddamento lento

Questa è probabilmente la parte più critica del processo. L'obiettivo è intrappolare il calore e costringere l'acciaio a raffreddarsi per molte ore, permettendo alla sua struttura interna del grano di riallinearsi e ammorbidirsi.

- Vermiculite: Un minerale leggero e granulare che è un eccellente isolante. Seppellire l'acciaio caldo in un grande contenitore di vermiculite è un metodo molto comune ed efficace.

- Perlite: Simile alla vermiculite, questo vetro vulcanico è anch'esso un superbo isolante e funziona allo stesso modo.

- Sabbia secca o cenere di legno: Queste sono opzioni più accessibili ed economiche. È fondamentale che siano perfettamente asciutte, poiché qualsiasi umidità ruberà il calore troppo rapidamente e rovinerà la ricottura.

- Coperta refrattaria (Kaowool): Una coperta in fibra ceramica ad alte prestazioni che può essere avvolta strettamente attorno all'acciaio caldo. Questo è un modo molto pulito ed efficiente per controllare la velocità di raffreddamento.

Il processo di ricottura: un quadro passo-passo

Conoscere gli strumenti è solo metà della battaglia. Comprendere il processo è ciò che garantisce un risultato di successo.

Fase 1: Riscaldamento alla temperatura critica

È necessario riscaldare l'acciaio fino a quando non raggiunge il suo stato non magnetico, noto come temperatura di austenitizzazione (tipicamente tra 1350-1550°F o 730-840°C, a seconda della lega).

Un test semplice ed efficace è usare una calamita. Mentre si riscalda l'acciaio, toccarlo periodicamente con una calamita su un lungo manico. Quando l'acciaio non attrae più la calamita, si è raggiunta la temperatura corretta. Affidarsi al colore (ad esempio, un "rosso ciliegia opaco") è meno preciso.

Fase 2: Immersione dell'acciaio

Una volta a temperatura, è necessario "immergere" l'acciaio mantenendolo a quella temperatura. Ciò garantisce che il calore sia penetrato completamente e che la struttura interna si sia completamente trasformata. Una regola generale è immergere per diversi minuti per pollice di spessore.

Fase 3: Il raffreddamento lento (il passo determinante)

Trasferire immediatamente l'acciaio caldo dalla fonte di calore al mezzo isolante. Seppellirlo completamente, assicurando almeno diversi pollici di isolamento su tutti i lati.

Lasciare il contenitore indisturbato per molte ore, preferibilmente durante la notte. L'acciaio dovrebbe essere freddo al tatto prima di rimuoverlo. Qualsiasi tentativo di accelerare questo processo ne comprometterà il risultato.

Comprendere i compromessi e gli errori comuni

Gli errori nella ricottura sono comuni e quasi sempre correlati al controllo della temperatura.

Riscaldamento non uniforme

Se una parte dell'acciaio si riscalda più di un'altra, si otterrà una struttura incoerente con punti duri e morbidi. Questo è un rischio significativo quando si utilizza una fucina o una torcia senza una tecnica attenta.

Raffreddamento troppo rapido

Questo è il fallimento più comune. Estrarre l'acciaio dall'isolante troppo presto o utilizzare un mezzo umido (come sabbia bagnata) lo raffredderà troppo velocemente. Questo non ricuoce l'acciaio; potrebbe normalizzarlo o addirittura indurirlo parzialmente, vanificando l'intero scopo.

Surriscaldamento e decarburazione

Riscaldare l'acciaio ben oltre la sua temperatura critica può causare una crescita eccessiva della struttura del grano, rendendo l'acciaio debole e fragile. Rischia anche la "decarburazione", dove il carbonio viene bruciato dalla superficie, il che è dannoso per qualsiasi strumento che debba essere nuovamente indurito in seguito.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'attrezzatura dovrebbe essere in linea con le esigenze del tuo progetto e le risorse disponibili.

- Se il tuo obiettivo principale è la massima precisione per la fabbricazione di utensili: Un forno a temperatura controllata e un grande contenitore di vermiculite o perlite sono il tuo miglior investimento.

- Se sei un fabbro o un hobbista con una fucina: Concentrati sull'ottenere un calore uniforme e seppellisci immediatamente il pezzo in un grande contenitore asciutto di sabbia o cenere.

- Se hai solo bisogno di ammorbidire una piccola area per la foratura o la limatura: Una torcia ossiacetilenica può funzionare, ma concentra il calore con attenzione e, se possibile, avvolgi l'area in una coperta refrattaria per rallentare il raffreddamento.

Padroneggiare il raffreddamento lento e controllato è la vera chiave per una ricottura di successo.

Tabella riassuntiva:

| Componente | Opzioni chiave | Considerazioni chiave |

|---|---|---|

| Fonte di calore | Forno per trattamento termico, Fucina, Torcia ossiacetilenica | Precisione, riscaldamento uniforme, controllo della temperatura |

| Mezzo isolante | Vermiculite, Perlite, Sabbia secca, Coperta refrattaria | Secchezza, qualità dell'isolamento, velocità di raffreddamento lenta |

| Fasi critiche del processo | Riscaldare allo stato non magnetico, Immergere, Raffreddare lentamente durante la notte | Evitare riscaldamento non uniforme e raffreddamento rapido |

Ottieni risultati di ricottura precisi e senza stress per il tuo laboratorio o officina. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, incluse fonti di calore affidabili e materiali isolanti perfetti per le tue esigenze di trattamento dell'acciaio. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per padroneggiare il critico processo di raffreddamento lento. Contattaci oggi per migliorare le tue capacità di ricottura!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo