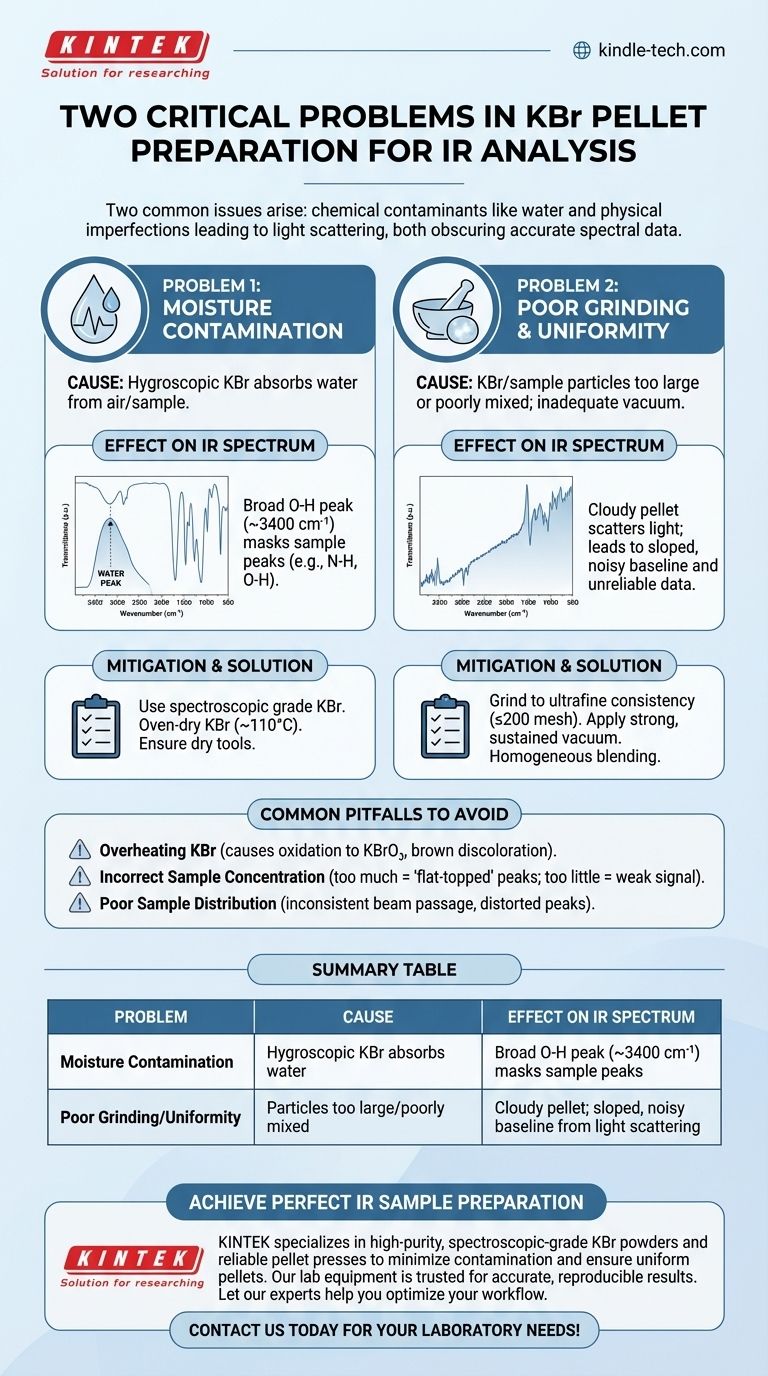

Nella preparazione di una pastiglia di KBr per l'analisi IR, due dei problemi più comuni e critici sono la contaminazione da umidità e la scarsa macinazione del campione. La contaminazione da umidità introduce picchi spettrali interferenti, principalmente dovuti al legame O-H ampio dell'acqua, che possono oscurare il segnale reale del campione. Una macinazione o miscelazione scadente si traduce in una pastiglia torbida e non uniforme che disperde la luce infrarossa, portando a una linea di base inclinata e rumorosa e a dati inaffidabili.

L'obiettivo finale della preparazione della pastiglia di KBr è creare una matrice otticamente trasparente che sia invisibile allo spettrometro IR. Pertanto, i problemi più significativi derivano da due fonti: contaminanti chimici come l'acqua che assorbono la luce IR, e imperfezioni fisiche che la disperdono.

Il Problema della Contaminazione Chimica

Il contaminante chimico più frequente nella preparazione delle pastiglie di KBr è l'acqua. Il bromuro di potassio (KBr) è altamente igroscopico, il che significa che assorbe facilmente l'umidità dall'atmosfera.

Perché l'Umidità è la Principale Colpevole

L'acqua presenta una banda di assorbimento molto forte e ampia nello spettro infrarosso, tipicamente centrata intorno a 3400 cm⁻¹.

Questa vibrazione di stiramento O-H può facilmente sovrapporsi o mascherare completamente gruppi funzionali importanti nel campione, come gli stiramenti N-H o O-H, rendendo i risultati difficili o impossibili da interpretare.

Fonti di Contaminazione da Acqua

L'umidità può essere introdotta dalla polvere di KBr stessa se non è stata conservata o essiccata correttamente. Può anche provenire da un campione che non è completamente asciutto o semplicemente dall'umidità ambientale durante il processo di macinazione e pressatura.

Mitigare l'Umidità

Per prevenire ciò, la polvere di KBr deve essere di grado spettroscopico e deve essere essiccata in forno a circa 110°C per diverse ore prima dell'uso. Tutti gli strumenti, inclusi mortaio, pestello e set di stampi, devono essere scrupolosamente puliti e asciutti.

La Sfida dell'Uniformità Fisica

Una pastiglia di KBr ideale è perfettamente trasparente. Un aspetto torbido o opaco è un chiaro indicatore di un problema fisico che degraderà la qualità dello spettro.

Il Principio della Diffusione della Luce

Questa torbidità è causata dalla diffusione della luce. Quando le dimensioni delle particelle di KBr o del campione sono simili alla lunghezza d'onda della luce infrarossa, la luce viene diffusa in più direzioni anziché passare direttamente al rivelatore.

Questo fenomeno, noto come effetto Christiansen, si traduce in una linea di base significativamente inclinata e rumorosa, riducendo l'accuratezza della misurazione.

Causa 1: Macinazione Insufficiente

La causa principale della diffusione è la presenza di particelle di KBr o di campione troppo grandi. La polvere deve essere macinata fino a ottenere una dimensione estremamente fine e uniforme, spesso specificata come maglia 200 o inferiore.

Ciò assicura che la dimensione delle particelle sia molto inferiore alle lunghezze d'onda IR utilizzate, minimizzando la diffusione e consentendo alla luce di passare indisturbata.

Causa 2: Vuoto Inadeguato

Durante la fase di pressatura, applicare un vuoto forte e sostenuto è fondamentale. L'aria intrappolata nella polvere crea minuscole sacche con un indice di rifrazione diverso da quello del KBr.

Queste sacche agiscono come centri di diffusione, contribuendo a una pastiglia torbida e a una linea di base scadente. Un vuoto inadeguato può anche portare a una pastiglia fragile che si incrina o si rompe facilmente.

Insidie Comuni da Evitare

Oltre ai due problemi principali, diversi altri errori procedurali possono compromettere i risultati. Comprendere questi aiuterà a risolvere una gamma più ampia di problemi.

Il Rischio di Surriscaldamento del KBr

Sebbene l'essiccazione del KBr sia essenziale, è necessario evitare un riscaldamento rapido o eccessivo. Il surriscaldamento può causare l'ossidazione del bromuro di potassio (KBr) in bromato di potassio (KBrO₃).

Questo cambiamento chimico si traduce spesso in una decolorazione marrone della pastiglia e può introdurre i propri artefatti spettrali indesiderati.

Concentrazione Errata del Campione

Il rapporto tra campione e KBr è fondamentale. L'utilizzo di una quantità eccessiva di campione comporterà picchi di assorbimento troppo intensi, spesso diventando "a sommità piatta" poiché superano il campo lineare del rivelatore (assorbimento totale). Al contrario, l'utilizzo di una quantità insufficiente di campione produrrà un segnale debole con un rapporto segnale/rumore scarso, rendendo difficile l'identificazione di picchi piccoli o sottili.

Scarsa Distribuzione del Campione

Semplicemente mescolare il campione e il KBr non è sufficiente; devono essere miscelati omogeneamente. Se il campione è concentrato in piccoli agglomerati all'interno della pastiglia, il fascio IR passerà in modo incoerente, distorcendo le forme dei picchi e le intensità relative.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua tecnica di preparazione dovrebbe essere guidata dall'obiettivo specifico della tua analisi.

- Se la tua attenzione principale è una linea di base piatta e pulita: Dai priorità alla macinazione ultra-fine del tuo KBr e del campione, e applica un vuoto forte e sostenuto per minimizzare la diffusione della luce.

- Se la tua attenzione principale è evitare picchi falsi: Assicurati che il tuo KBr sia di grado spettroscopico e sia stato meticolosamente essiccato per eliminare il segnale ampio e interferente dell'acqua.

- Se la tua attenzione principale è l'accuratezza quantitativa: Sia l'uniformità fisica che la purezza chimica sono inderogabili, poiché la diffusione e la contaminazione rovineranno l'affidabilità delle tue misurazioni.

In definitiva, una pastiglia di KBr di successo è invisibile, consentendo di vedere solo l'impronta spettrale unica del tuo campione.

Tabella Riassuntiva:

| Problema | Causa | Effetto sullo Spettro IR |

|---|---|---|

| Contaminazione da Umidità | Il KBr igroscopico assorbe acqua dall'aria o dal campione | Ampio picco O-H (~3400 cm⁻¹) maschera i picchi del campione (N-H, O-H) |

| Scarsa Macinazione/Uniformità | Le particelle di KBr/campione sono troppo grandi o mal miscelate | Pastiglia torbida; linea di base inclinata e rumorosa dovuta alla diffusione della luce |

Ottieni una preparazione perfetta del campione IR ogni volta. KINTEK è specializzata in polveri di KBr di elevata purezza, grado spettroscopico, e presse per pastiglie affidabili progettate per minimizzare la contaminazione e garantire pastiglie uniformi. Le nostre attrezzature e i nostri materiali di consumo di laboratorio sono apprezzati dai ricercatori che esigono risultati accurati e riproducibili. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo flusso di lavoro: contattaci oggi per discutere le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina automatica per la pressatura di pellet idraulica da laboratorio per uso di laboratorio

- Presse Idraulica da Laboratorio per Applicazioni XRF KBR FTIR

- pressa per pellet kbr 2t

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Presse idraulica manuale per pellet da laboratorio per uso in laboratorio

Domande frequenti

- A cosa serve una pressa da 100 tonnellate? Una guida alla piegatura, formatura e assemblaggio industriali

- Come può una pressa idraulica da laboratorio essere utilizzata per la saldatura a freddo di giunzioni di nanofili d'argento? Ottenere bassa resistenza

- Qual è l'applicazione di una pressa idraulica da laboratorio nella fabbricazione di materiali a contatto elettrico stratificati a base di rame?

- Come fa una pressa idraulica da laboratorio a garantire la qualità dei pellet di elettrolita solfuro? Ottimizzare il trasporto ionico

- Quali sono i tipi di pressa idraulica? Trova la pressa giusta per la tua applicazione

- Perché viene utilizzata una pressa idraulica da laboratorio per lo stampaggio a freddo? Ottenere risultati superiori nella sinterizzazione di diamanti e alluminio

- C'è qualcosa che può sopravvivere a una pressa idraulica? Una guida alla resistenza dei materiali e alla fisica

- A quale temperatura i sistemi idraulici smettono di funzionare? Evitare guasti catastrofici in condizioni estreme