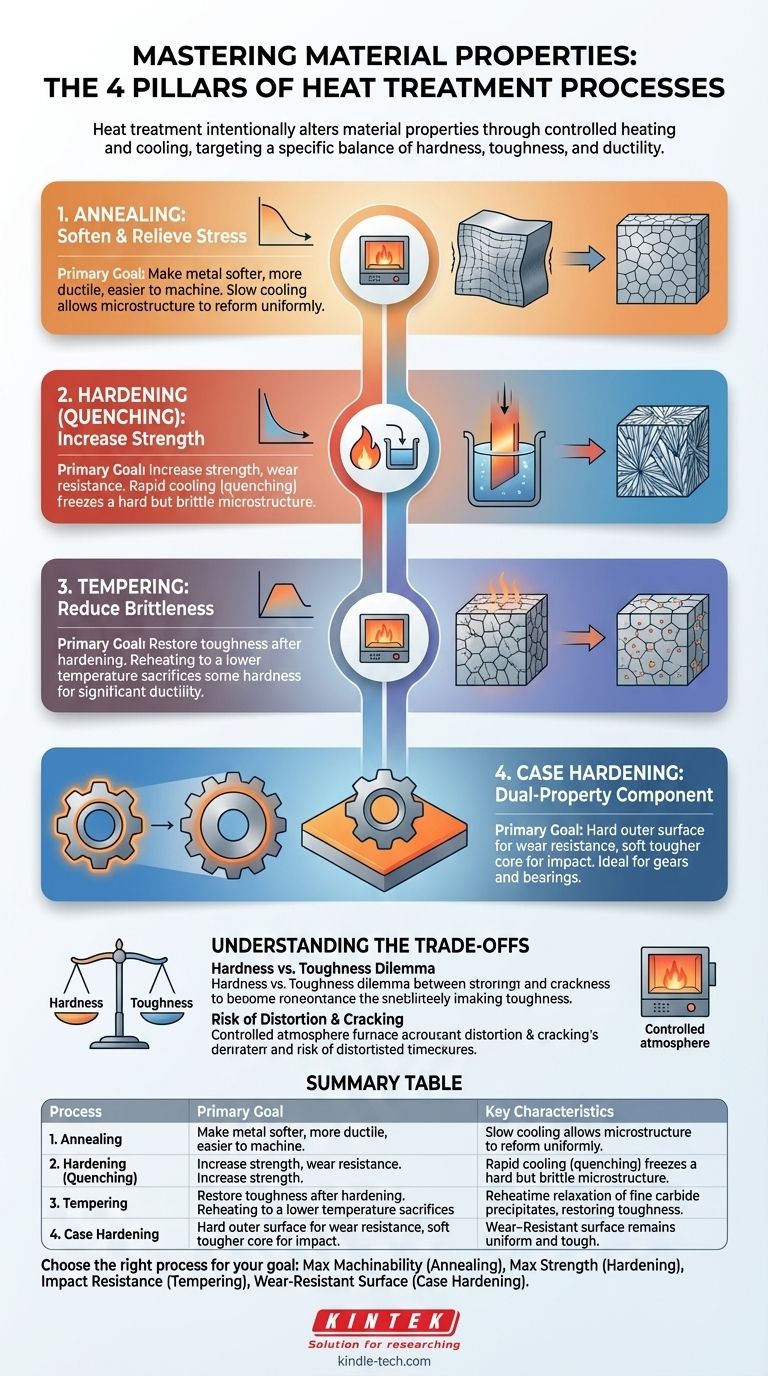

In sostanza, il trattamento termico è un gruppo di processi industriali utilizzati per alterare intenzionalmente le proprietà fisiche, e talvolta chimiche, di un materiale. I processi primari possono essere ampiamente classificati in quattro tipi principali: la ricottura, che ammorbidisce un materiale; la tempra, che ne aumenta la resistenza; il rinvenimento, che riduce la fragilità dopo la tempra; e la cementazione, che indurisce solo la superficie. Questi processi raggiungono i loro risultati utilizzando riscaldamento e raffreddamento controllati per manipolare la microstruttura interna del materiale.

Il tipo specifico di trattamento termico scelto non è arbitrario; è una decisione ingegneristica precisa progettata per risolvere un compromesso fondamentale. Ogni processo mira a un equilibrio specifico tra proprietà come durezza, tenacità e duttilità per soddisfare le esigenze di un'applicazione finale.

L'Obiettivo: Ingegnerizzare la Microstruttura di un Materiale

Il trattamento termico non riguarda semplicemente il riscaldamento o il raffreddamento del metallo. È un processo metallurgico altamente controllato progettato per modificare la struttura cristallina interna del materiale, nota come sua microstruttura.

Pensa alla microstruttura di un metallo come alla sua architettura interna. Applicando e rimuovendo con precisione l'energia termica, puoi riorganizzare questa architettura per produrre caratteristiche di prestazione completamente diverse dallo stesso identico pezzo di metallo.

I Quattro Pilastri del Trattamento Termico

Sebbene esistano molte ricette specifiche, quasi tutti i processi di trattamento termico rientrano in una delle quattro categorie fondamentali, ciascuna con un obiettivo distinto.

1. Ricottura: Per Ammorbidire e Alleviare lo Stress

L'obiettivo primario della ricottura è rendere un metallo più morbido, più duttile e più facile da lavorare o formare. Serve anche ad alleviare le tensioni interne che potrebbero essersi accumulate durante le precedenti fasi di produzione come la forgiatura o la fusione.

Il processo prevede il riscaldamento del materiale a una temperatura specifica, il mantenimento a tale temperatura per un certo periodo e quindi il raffreddamento molto lento. Questo raffreddamento lento consente alla struttura cristallina interna di riformarsi in uno stato uniforme e a bassa tensione.

2. Tempra (Quenching): Per Aumentare la Resistenza

La tempra viene utilizzata per aumentare la resistenza di un metallo, la resistenza all'usura e la capacità di mantenere un bordo affilato. È il processo che rende durevoli utensili, cuscinetti e ingranaggi.

Questo si ottiene riscaldando il materiale a una temperatura critica in cui la sua struttura cristallina cambia, e quindi raffreddandolo rapidamente. Questo raffreddamento rapido, chiamato quenching, congela una microstruttura dura ma fragile. I mezzi di tempra comuni includono acqua, olio o aria.

3. Rinvenimento: Per Ridurre la Fragilità

Un materiale che è stato temprato è spesso troppo fragile per un uso pratico; potrebbe frantumarsi sotto l'impatto. Il rinvenimento è un processo secondario eseguito dopo la tempra per ripristinare una certa tenacità.

Il pezzo viene riscaldato a una temperatura inferiore, mantenuto per un tempo specifico e quindi raffreddato. Questo processo sacrifica strategicamente una piccola quantità di durezza per ottenere un aumento significativo della tenacità, alleviando le tensioni interne create durante il quenching.

4. Cementazione: Per un Componente a Doppia Proprietà

La cementazione, o indurimento superficiale, crea un componente con due distinti insiemi di proprietà: una superficie esterna estremamente dura e resistente all'usura (la "cassa") e un nucleo interno più morbido, più tenace e più duttile.

Questo è ideale per parti come gli ingranaggi, che devono resistere all'usura superficiale pur sopportando urti e impatti senza rompersi. Questo viene spesso fatto diffondendo elementi come il carbonio (carburazione) o l'azoto (nitrurazione) nella superficie dell'acciaio ad alte temperature.

Comprendere i Compromessi Inerenti

La scelta di un processo di trattamento termico richiede la comprensione dei compromessi coinvolti. Si bilancia sempre una proprietà contro un'altra.

Il Dilemma Durezza vs. Tenacità

Il compromesso più fondamentale in metallurgia è tra durezza e tenacità.

Aumentare la durezza di un materiale lo rende quasi invariabilmente più fragile (meno tenace). Il rinvenimento è il metodo principale per gestire questo compromesso, consentendo agli ingegneri di trovare l'equilibrio preciso richiesto per un'applicazione.

Il Rischio di Distorsione e Fessurazione

Il rapido raffreddamento richiesto per la tempra introduce significative tensioni interne. Questo può causare la deformazione, la distorsione o persino la fessurazione di un pezzo se il processo non è attentamente controllato.

Fattori come la geometria del pezzo, il tipo di acciaio e la velocità di tempra devono essere gestiti per prevenire questi difetti.

Il Ruolo Critico del Controllo dell'Atmosfera

Molti processi di trattamento termico avvengono in forni con un'atmosfera controllata. Questo non è un ripensamento; è essenziale per l'integrità del processo.

Un'atmosfera incontrollata può portare all'ossidazione (formazione di scaglie) o alla perdita di carbonio dalla superficie (decarburazione), entrambi i quali compromettono le proprietà finali del componente. Vengono utilizzate miscele di gas specializzate per proteggere il materiale e garantire che si verifichino le reazioni chimiche desiderate.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di trattamento termico dovrebbe essere guidata dal requisito di prestazione primario del pezzo finale.

- Se il tuo obiettivo principale è la massima lavorabilità e formabilità: Scegli un processo di ricottura completa per creare la condizione del materiale più morbida e uniforme.

- Se il tuo obiettivo principale è la massima resistenza all'usura e robustezza: Scegli un processo di tempra, seguito da un rinvenimento a bassa temperatura per alleviare le tensioni senza sacrificare una significativa durezza.

- Se il tuo obiettivo principale è la resistenza agli urti e la durabilità: Scegli la tempra seguita da un rinvenimento a temperatura più elevata per scambiare più durezza con un significativo guadagno in tenacità.

- Se il tuo obiettivo principale è una superficie resistente all'usura con un nucleo resistente agli urti: Scegli un processo di cementazione come la carburazione o la nitrurazione.

In definitiva, il trattamento termico trasforma un semplice materiale in un componente ad alte prestazioni progettato per uno scopo specifico.

Tabella Riepilogativa:

| Processo | Obiettivo Primario | Caratteristiche Chiave |

|---|---|---|

| Ricottura | Ammorbidire il materiale, alleviare le tensioni | Riscaldato e poi raffreddato lentamente; migliora la duttilità e la lavorabilità |

| Tempra | Aumentare la resistenza e la resistenza all'usura | Riscaldato e poi temprato rapidamente; crea una struttura dura e fragile |

| Rinvenimento | Ridurre la fragilità dopo la tempra | Riscaldato a una temperatura inferiore; aumenta la tenacità |

| Cementazione | Indurire la superficie mantenendo il nucleo tenace | Diffonde elementi (es. carbonio) nella superficie; ideale per ingranaggi e cuscinetti |

Hai bisogno di un trattamento termico preciso per i tuoi materiali da laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni che garantiscono un controllo accurato della temperatura e della gestione dell'atmosfera per i processi di ricottura, tempra, rinvenimento e cementazione. La nostra esperienza ti aiuta a raggiungere il perfetto equilibrio di durezza, tenacità e durabilità per la tua specifica applicazione. Contattaci oggi per discutere come possiamo supportare le esigenze di trattamento termico del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- A cosa serve un forno a muffola nella determinazione di? Contenuto preciso di ceneri e composizione del materiale

- Qual è la differenza tra un forno a muffola e un forno a induzione? Scegliere la giusta fonte di calore per il tuo laboratorio

- Il processo di sinterizzazione è pericoloso? Identificazione dei rischi chiave e dei protocolli di sicurezza

- Come la tempra riduce la durezza? Raggiungi il perfetto equilibrio tra tenacità e durabilità

- Qual è il principio di funzionamento e l'uso del forno a muffola? Ottieni un riscaldamento preciso e privo di contaminazioni