Nel contesto del moderno trattamento termico, la tempra è ampiamente classificata in due tipi principali in base al mezzo di raffreddamento utilizzato: tempra a gas e tempra a liquido. Mentre la tempra a gas utilizza gas inerti come azoto o argon per raffreddare un pezzo in un ambiente controllato, la tempra a liquido immerge il pezzo in un fluido, tipicamente olio o acqua, per un raffreddamento molto più rapido.

Mentre la questione dei "due tipi" spesso si riferisce alla scelta tra un mezzo gassoso o liquido, il concetto più critico per qualsiasi professionista è la comprensione delle tre fasi fisiche di trasferimento del calore che si verificano durante la tempra, poiché è questo che determina veramente le proprietà finali e l'integrità del materiale.

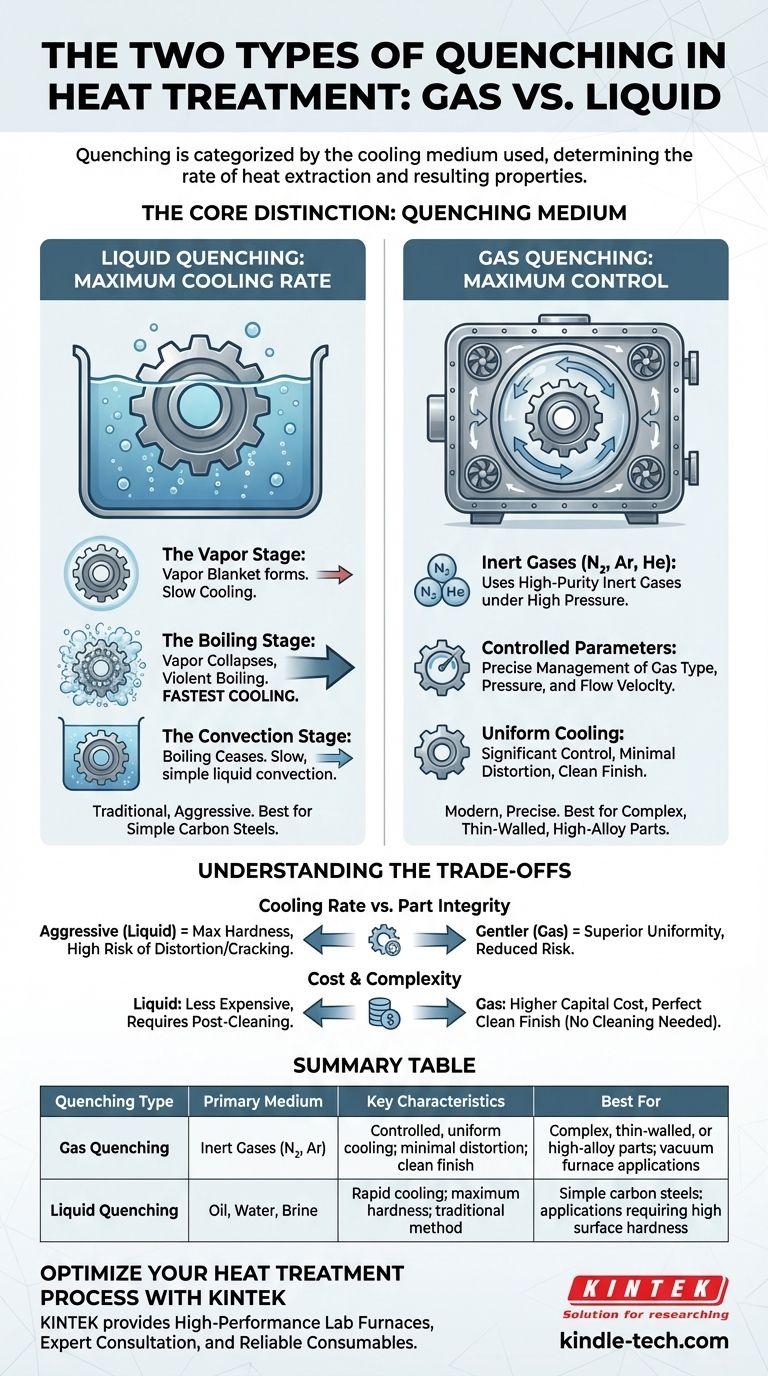

La Distinzione Fondamentale: Mezzo di Tempra

La scelta del mezzo di tempra è la decisione più fondamentale nel processo. Controlla direttamente la velocità massima di estrazione del calore, che a sua volta determina la microstruttura risultante e le proprietà meccaniche dell'acciaio.

Tempra a Liquido: Massima Velocità di Raffreddamento

La tempra a liquido è il metodo di raffreddamento tradizionale e più aggressivo. Comporta l'immersione di un componente caldo in un bagno di liquido, più comunemente acqua, salamoia o oli specializzati.

Il processo è definito da tre distinte fasi fisiche:

-

La Fase di Vapore: Immediatamente dopo l'immersione, il liquido che tocca la superficie calda vaporizza, formando una coperta isolante di vapore intorno al pezzo. Il raffreddamento è relativamente lento in questa fase poiché il calore deve irradiare attraverso questo strato gassoso.

-

La Fase di Ebollizione: Man mano che la superficie del pezzo si raffredda, la coperta di vapore diventa instabile e collassa. Questo avvia un'ebollizione violenta, dove il calore viene rimosso dal componente alla massima velocità possibile. Questa è la fase più critica per ottenere la durezza.

-

La Fase di Convezione: Una volta che la temperatura superficiale scende al di sotto del punto di ebollizione del liquido, l'ebollizione cessa. Il raffreddamento continua a una velocità molto più lenta attraverso la semplice convezione liquida, simile a un cucchiaio caldo che si raffredda in una tazza di caffè.

Tempra a Gas: Massimo Controllo

La tempra a gas è una tecnica più moderna, tipicamente eseguita all'interno di un forno a vuoto. Dopo il riscaldamento, la camera viene riempita sotto alta pressione con un gas inerte ad alta purezza come azoto, argon o elio per raffreddare il pezzo.

Questo metodo offre un controllo significativamente maggiore rispetto alla tempra a liquido. Regolando il tipo di gas, la pressione e la velocità di flusso, la velocità di raffreddamento può essere gestita con precisione. Questo lo rende ideale per pezzi sensibili, complessi o a parete sottile dove la distorsione o la fessurazione sono una preoccupazione primaria.

Oltre Due Tipi: Uno Spettro di Tecniche

Le categorie di "gas" e "liquido" sono punti di partenza di alto livello. In pratica, i metallurgisti utilizzano numerose tecniche specializzate che modificano questi processi di base per ottenere risultati specifici.

Perché Così Tanti Metodi?

Questi metodi specializzati non sono tipi interamente nuovi, ma piuttosto applicazioni precise o interruzioni del processo di tempra. Sono progettati per manipolare la curva di raffreddamento per controllare lo stress, ridurre la distorsione e ottenere combinazioni uniche di proprietà all'interno di un singolo componente.

Esempio: Tempra Interrotta

In una tempra interrotta, un pezzo viene temprato in un liquido aggressivo (come sale o olio) solo il tempo sufficiente per superare il "naso" critico della curva di raffreddamento ma viene rimosso prima che si raffreddi completamente. Viene quindi lasciato raffreddare lentamente all'aria. Questo previene la formazione di strutture fragili che possono formarsi a temperature più basse, riducendo drasticamente lo stress interno e il rischio di fessurazione.

Esempio: Tempra Selettiva

La tempra selettiva viene utilizzata per indurire solo aree specifiche di un componente. Questo può essere fatto immergendo solo una parte del pezzo, come i denti di un ingranaggio, o utilizzando una tempra a spruzzo mirata. Questo lascia il nucleo o altre sezioni del pezzo più morbide e tenaci, creando un componente con prestazioni complessive superiori.

Comprendere i Compromessi

La scelta di un processo di tempra è un atto di bilanciamento. La scelta ideale dipende dalla lega d'acciaio, dalla geometria del pezzo e dalle proprietà finali desiderate.

Velocità di Raffreddamento vs. Integrità del Pezzo

Il compromesso centrale è tra la velocità di raffreddamento e l'integrità meccanica. Una tempra aggressiva (ad esempio, in acqua) fornisce il raffreddamento rapido necessario per ottenere la massima durezza negli acciai a bassa lega, ma comporta un alto rischio di distorsione e fessurazione. Una tempra più lenta (ad esempio, gas ad alta pressione) è molto più delicata sul pezzo ma potrebbe essere insufficiente per indurire completamente leghe meno ricettive.

Costo, Complessità e Finitura

I sistemi di tempra a liquido sono generalmente meno costosi da implementare ma spesso producono pezzi che richiedono una pulizia post-processo per rimuovere i residui. La tempra a gas, in particolare la tempra a gas ad alta pressione (HPGQ), richiede attrezzature per forni a vuoto sofisticate e costose, ma produce pezzi perfettamente puliti e brillanti senza la necessità di operazioni di pulizia secondarie.

Come Scegliere l'Approccio di Tempra Giusto

La tua scelta finale dovrebbe essere dettata dall'obiettivo ingegneristico per il componente.

- Se il tuo obiettivo principale è raggiungere la massima durezza negli acciai al carbonio semplici: Una tempra liquida aggressiva usando acqua o salamoia è spesso il percorso più efficace ed economico.

- Se il tuo obiettivo principale è minimizzare la distorsione in pezzi in lega complessi o di alto valore: La tempra a gas controllata fornisce un'uniformità superiore e riduce significativamente il rischio di scartare il pezzo.

- Se il tuo obiettivo principale è creare un componente a doppia proprietà (ad esempio, una superficie dura con un nucleo tenace): Sono necessarie tecniche avanzate come la tempra selettiva o interrotta per manipolare la struttura finale del materiale.

Comprendere questi principi ti porta da una semplice scelta di un metodo a un'ingegneria intenzionale delle proprietà finali del tuo materiale.

Tabella Riepilogativa:

| Tipo di Tempra | Mezzo Primario | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Tempra a Gas | Gas Inerti (N₂, Ar) | Raffreddamento controllato, uniforme; distorsione minima; finitura pulita | Pezzi complessi, a parete sottile o in lega; applicazioni di forni a vuoto |

| Tempra a Liquido | Olio, Acqua, Salamoia | Raffreddamento rapido; massima durezza; metodo tradizionale | Acciai al carbonio semplici; applicazioni che richiedono elevata durezza superficiale |

Ottimizza il Tuo Processo di Trattamento Termico con KINTEK

Scegliere il giusto metodo di tempra è fondamentale per ottenere la durezza desiderata, minimizzare la distorsione e garantire l'integrità dei tuoi componenti di laboratorio. Che tu abbia bisogno del raffreddamento rapido della tempra a liquido per la massima durezza o del controllo preciso della tempra a gas per geometrie complesse, KINTEK ha l'esperienza e le attrezzature per supportare i tuoi obiettivi.

Forniamo:

- Forni da laboratorio ad alte prestazioni adatti sia per processi di tempra a gas che a liquido.

- Consulenza esperta per aiutarti a selezionare la tecnica giusta per la tua lega e applicazione specifica.

- Materiali di consumo affidabili e supporto continuo per mantenere le tue operazioni di trattamento termico senza intoppi.

Pronto a migliorare le proprietà dei tuoi materiali e ottenere risultati costanti? Contatta il nostro team oggi per discutere le esigenze di tempra del tuo laboratorio e scoprire come le soluzioni KINTEK possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Come funziona un trattamento termico sottovuoto? Ottenere proprietà dei materiali superiori in un ambiente incontaminato

- Come si confrontano il raffreddamento ad argon e azoto nei forni a vuoto? Una guida alla tempra più veloce ed economica

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari