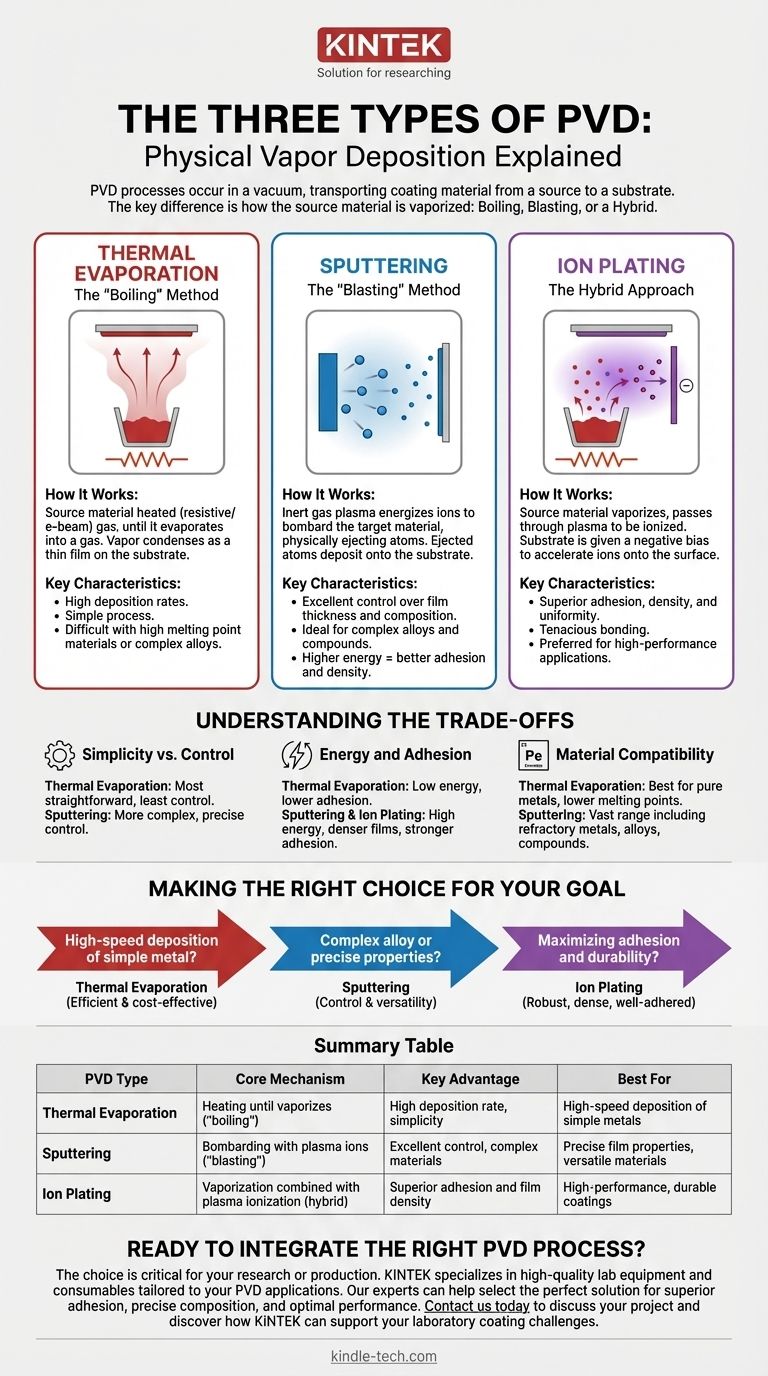

I tre tipi principali di Deposizione Fisica da Vapore (PVD) sono l'evaporazione termica, lo sputtering e l'ion plating. Tutti questi processi avvengono all'interno di una camera a vuoto ma differiscono fondamentalmente nel modo in cui trasportano il materiale di rivestimento da una sorgente sulla superficie di un pezzo, noto come substrato.

La differenza fondamentale tra i metodi PVD non è il rivestimento finale, ma la tecnica utilizzata per vaporizzare il materiale sorgente. Ogni metodo—essenzialmente ebollizione, bombardamento o un ibrido dei due—offre vantaggi distinti in termini di adesione, densità del film e tipi di materiali che possono essere depositati.

Evaporazione Termica: Il Metodo "A Ebollizione"

L'evaporazione termica è concettualmente la forma più semplice di PVD. Implica il riscaldamento di un materiale di rivestimento solido fino a quando non evapora in un gas all'interno di una camera a vuoto.

Come Funziona

Il materiale sorgente viene posto in un crogiolo e riscaldato, tipicamente tramite riscaldamento resistivo o con un fascio di elettroni. Man mano che il materiale si riscalda, i suoi atomi acquisiscono energia sufficiente per passare a una fase vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa come un film sottile sul substrato più freddo.

Caratteristiche Chiave

Questo metodo è noto per le sue elevate velocità di deposizione e la relativa semplicità. Tuttavia, può essere difficile da usare con materiali che hanno punti di fusione molto alti o leghe complesse, poiché i diversi elementi possono evaporare a velocità diverse.

Sputtering: Il Metodo "A Bombardamento"

Lo sputtering è un processo più energetico che non si basa sulla fusione del materiale sorgente. Invece, utilizza un plasma per espellere fisicamente gli atomi dal bersaglio.

Come Funziona

Un gas inerte, come l'argon, viene introdotto nella camera a vuoto e energizzato per creare un plasma. Gli ioni caricati positivamente all'interno di questo plasma vengono accelerati e bombardano il materiale sorgente (chiamato "bersaglio"). Questa collisione ha energia sufficiente per staccare gli atomi dal bersaglio, che poi viaggiano e si depositano sul substrato.

Caratteristiche Chiave

Lo sputtering offre un eccellente controllo sullo spessore e sulla composizione del film, rendendolo ideale per la deposizione di leghe e composti complessi. L'energia più elevata degli atomi depositati si traduce generalmente in una migliore adesione e un film più denso rispetto all'evaporazione termica.

Ion Plating: L'Approccio Ibrido

L'ion plating è un processo PVD avanzato che combina elementi sia dell'evaporazione termica che dello sputtering per produrre rivestimenti di qualità eccezionalmente elevata.

Come Funziona

Come nell'evaporazione termica, il materiale sorgente viene riscaldato fino a quando non vaporizza. Tuttavia, gli atomi vaporizzati passano poi attraverso un campo di plasma. Questo energizza gli atomi, e il substrato stesso riceve spesso una polarizzazione elettrica negativa, che accelera attivamente questi atomi di rivestimento appena ionizzati verso la sua superficie.

Caratteristiche Chiave

Questa combinazione si traduce in una adesione, densità e uniformità del film superiori. L'energia aggiunta e l'attrazione elettrica creano un rivestimento che è più tenacemente legato al substrato, rendendolo un metodo preferito per applicazioni ad alte prestazioni come componenti aerospaziali e impianti medici.

Comprendere i Compromessi

La scelta di un metodo PVD implica un equilibrio tra la complessità del processo e le caratteristiche desiderate del rivestimento. Non esiste un unico metodo "migliore"; la scelta dipende interamente dai requisiti specifici dell'applicazione.

Semplicità vs. Controllo

L'evaporazione termica è il processo più semplice ma offre il minor controllo sulla struttura del film. Lo sputtering, d'altra parte, è più complesso ma fornisce un controllo preciso sulle proprietà del film depositato.

Energia e Adesione

L'energia delle particelle che si depositano è un fattore critico. La natura a bassa energia dell'evaporazione termica può talvolta portare a una minore adesione. Il bombardamento di particelle ad alta energia nello sputtering e nell'ion plating crea film molto più densi con un'adesione significativamente più forte al substrato.

Compatibilità dei Materiali

L'evaporazione termica è più adatta per metalli puri con punti di fusione più bassi. Lo sputtering può depositare una vasta gamma di materiali, inclusi metalli refrattari, leghe e composti, senza preoccuparsi della loro temperatura di fusione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo PVD appropriato, devi prima definire la proprietà più critica del rivestimento finale.

- Se il tuo obiettivo principale è la deposizione ad alta velocità di un metallo semplice: L'evaporazione termica offre una soluzione efficiente ed economica.

- Se il tuo obiettivo principale è la deposizione di una lega complessa o l'ottenimento di proprietà precise del film: Lo sputtering fornisce il controllo e la versatilità necessari per i materiali avanzati.

- Se il tuo obiettivo principale è massimizzare l'adesione e la durabilità per un'applicazione critica: L'ion plating offre i rivestimenti più robusti, densi e ben aderenti.

In definitiva, la comprensione di queste tecniche PVD fondamentali ti consente di abbinare il giusto processo fisico al tuo materiale specifico e agli obiettivi di prestazione.

Tabella Riepilogativa:

| Tipo di PVD | Meccanismo Principale | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Evaporazione Termica | Riscaldamento del materiale fino alla vaporizzazione ("ebollizione") | Alta velocità di deposizione, semplicità | Deposizione ad alta velocità di metalli semplici |

| Sputtering | Bombardamento di un bersaglio con ioni di plasma ("bombardamento") | Eccellente controllo, deposita leghe/composti complessi | Proprietà precise del film, materiali versatili |

| Ion Plating | Vaporizzazione combinata con ionizzazione al plasma (ibrido) | Adesione e densità del film superiori | Rivestimenti ad alte prestazioni e durevoli |

Pronto a integrare il giusto processo PVD nel tuo flusso di lavoro di laboratorio? La scelta tra evaporazione termica, sputtering e ion plating è fondamentale per ottenere le proprietà specifiche del rivestimento che la tua ricerca o produzione richiede. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue applicazioni PVD. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per garantire adesione superiore, composizione precisa del film e prestazioni ottimali per i tuoi substrati. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può supportare le sfide di rivestimento del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni