In sintesi, i tre fattori fondamentali che governano qualsiasi processo di trattamento termico sono la temperatura di riscaldamento, il tempo di mantenimento a tale temperatura e la velocità di raffreddamento. Queste tre variabili sono le leve che si azionano per modificare intenzionalmente la struttura interna di un materiale e, di conseguenza, le sue proprietà meccaniche come durezza, tenacità e duttilità.

Il principio fondamentale del trattamento termico non riguarda solo il riscaldamento e il raffreddamento del metallo. Si tratta di utilizzare la temperatura, il tempo e la velocità di raffreddamento come strumenti precisi per controllare la struttura cristallina microscopica del materiale, che ne detta direttamente le prestazioni finali nel mondo reale.

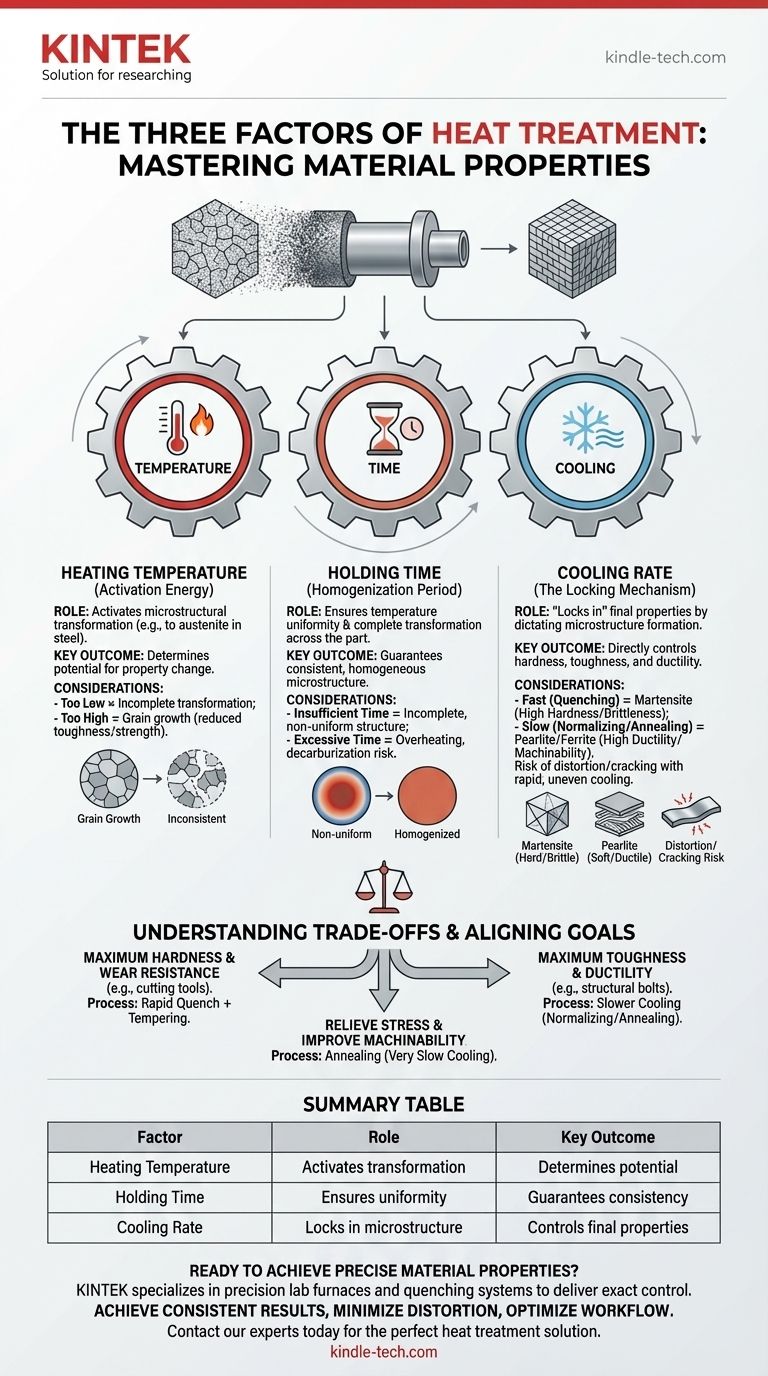

Il Ruolo di Ciascun Fattore nella Trasformazione del Metallo

Comprendere il trattamento termico richiede di vedere questi tre fattori come un sistema interconnesso. La modifica di una variabile influisce direttamente sul ruolo e sull'effetto delle altre.

Fattore 1: Temperatura di Riscaldamento (L'Energia di Attivazione)

La temperatura alla quale un materiale viene riscaldato è probabilmente il fattore più critico. Fornisce l'energia termica necessaria affinché si verifichino cambiamenti trasformativi nella struttura cristallina del materiale (la sua microstruttura).

Per gli acciai, ciò significa tipicamente riscaldare al di sopra di un punto di trasformazione critico per formare una struttura chiamata austenite. Se la temperatura è troppo bassa, questa trasformazione essenziale non si completerà del tutto e le proprietà finali saranno incoerenti.

Al contrario, riscaldare a una temperatura eccessivamente alta può causare una condizione indesiderabile e permanente chiamata crescita del grano. Ciò porta a cristalli interni più grandi, che possono ridurre la tenacità e la resistenza del materiale dopo il raffreddamento.

Fattore 2: Tempo di Mantenimento (Il Periodo di Omogeneizzazione)

Una volta che il materiale raggiunge la temperatura target, deve essere mantenuto lì per un periodo specifico. Questo è spesso chiamato tempo di ammollo.

Lo scopo principale del mantenimento è garantire due cose: uniformità della temperatura e trasformazione completa. L'intero volume del pezzo, dalla superficie al nucleo, deve raggiungere la temperatura target. Le sezioni più spesse richiedono naturalmente tempi di mantenimento più lunghi.

Questo periodo dà anche alla struttura interna il tempo sufficiente per trasformarsi completamente. Ad esempio, nell'acciaio, consente agli atomi di carbonio di dissolversi uniformemente nella struttura austenitica, molto simile a lasciare che lo zucchero si dissolva completamente in acqua prima di raffreddarla. Un tempo di mantenimento insufficiente si traduce in una microstruttura incompleta e non uniforme.

Fattore 3: Velocità di Raffreddamento (Il Meccanismo di Blocco)

La velocità con cui il materiale viene raffreddato dalla temperatura di mantenimento è ciò che "blocca" le proprietà finali desiderate. La velocità di raffreddamento determina quali nuove strutture cristalline possono formarsi mentre gli atomi del materiale si riorganizzano.

Una velocità di raffreddamento molto rapida, nota come tempra (ad esempio, in acqua o olio), è un processo violento. Intrappola gli atomi in una struttura altamente sollecitata, dura e fragile chiamata martensite. È così che si ottiene la massima durezza.

Una velocità di raffreddamento lenta, come lasciare raffreddare il pezzo all'aria ferma (normalizzazione) o all'interno del forno (ricottura), dà agli atomi ampio tempo per riorganizzarsi in strutture morbide e duttili come perlite e ferrite. Questo processo allevia le sollecitazioni interne e massimizza la lavorabilità.

Comprendere i Compromessi

Il trattamento termico è un atto di bilanciamento. Ottimizzare per una proprietà spesso avviene a scapito di un'altra. Comprendere questi compromessi è essenziale per ottenere un risultato di successo.

Durezza vs. Fragilità

Il compromesso più fondamentale è tra durezza e fragilità. Un pezzo di acciaio temprato alla sua massima durezza è anche estremamente fragile e può frantumarsi sotto impatto. Questo è il motivo per cui un processo di trattamento termico secondario chiamato rinvenimento viene quasi sempre eseguito dopo la tempra per ripristinare una certa tenacità, sebbene a un leggero costo in termini di durezza.

Il Rischio di Distorsione e Crepature

Il raffreddamento rapido non è uniforme. La superficie di un pezzo si raffredda e si contrae più velocemente del suo nucleo, creando enormi sollecitazioni interne. Nei pezzi con forme complesse, angoli acuti o spessori variabili, questa sollecitazione può causare la deformazione, la distorsione o persino la crepatura del pezzo. Questo rischio determina la scelta del mezzo di tempra (l'acqua è più severa dell'olio, che è più severo dell'aria).

Surriscaldamento e Decarburazione

Superare la corretta temperatura di riscaldamento o mantenere il pezzo troppo a lungo può essere altrettanto dannoso quanto un raffreddamento improprio. Il surriscaldamento provoca una crescita del grano irreversibile, indebolendo il materiale. Inoltre, il mantenimento a temperature elevate in un'atmosfera ricca di ossigeno può causare decarburazione, dove gli atomi di carbonio diffondono fuori dalla superficie, lasciando una "pelle" esterna morbida sul pezzo temprato.

Allineare il Trattamento Termico con il Tuo Obiettivo

La tua scelta di temperatura, tempo e velocità di raffreddamento deve essere guidata dall'applicazione prevista del componente.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura (ad esempio, utensili da taglio, cuscinetti): Utilizzerai un processo che prevede una tempra rapida dalla temperatura di austenitizzazione, seguita da rinvenimento per ridurre la fragilità.

- Se il tuo obiettivo principale è la massima tenacità e duttilità (ad esempio, bulloni strutturali, componenti del telaio): Utilizzerai un processo con una velocità di raffreddamento più lenta, come la normalizzazione o la ricottura, per produrre una microstruttura più raffinata e meno sollecitata.

- Se il tuo obiettivo principale è alleviare le sollecitazioni interne e migliorare la lavorabilità (ad esempio, preparare una forgiatura grezza per la lavorazione): Utilizzerai un processo di ricottura, che prevede un raffreddamento molto lento in forno per produrre la condizione del materiale più morbida e stabile possibile.

In definitiva, padroneggiare il trattamento termico significa manipolare deliberatamente questi tre fattori per ingegnerizzare le proprietà esatte del materiale richieste dalla tua applicazione.

Tabella Riassuntiva:

| Fattore | Ruolo nel Trattamento Termico | Risultato Chiave |

|---|---|---|

| Temperatura di Riscaldamento | Attiva la trasformazione microstrutturale (ad esempio, in austenite). | Determina il potenziale di cambiamento delle proprietà. |

| Tempo di Mantenimento | Assicura uniformità della temperatura e trasformazione completa. | Garantisce una microstruttura coerente e omogenea. |

| Velocità di Raffreddamento | Blocca la microstruttura finale (ad esempio, martensite o perlite). | Controlla direttamente la durezza, la tenacità e la duttilità finali. |

Pronto a Ottenere Proprietà dei Materiali Precise nel Tuo Laboratorio?

Padroneggiare l'interazione tra temperatura, tempo e raffreddamento è essenziale per un trattamento termico di successo. Sia che tu debba indurire uno strumento, rendere più tenace un componente o alleviare le sollecitazioni, avere l'attrezzatura giusta è fondamentale.

KINTEK è specializzata in forni da laboratorio di precisione e sistemi di tempra che offrono il controllo esatto richiesto dai tuoi processi. Le nostre soluzioni ti aiutano a:

- Ottenere risultati coerenti con una precisa uniformità della temperatura e velocità di raffreddamento programmabili.

- Ridurre al minimo la distorsione e le crepe con cicli termici controllati.

- Ottimizzare il tuo flusso di lavoro con attrezzature affidabili costruite per le esigenze di laboratorio.

Discutiamo la tua applicazione specifica. Contatta oggi i nostri esperti per trovare la soluzione di trattamento termico perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quali sono i tipi di processo di sinterizzazione? Una guida ai metodi a stato solido, a fase liquida e avanzati

- Perché è necessario un controllo preciso di temperatura e pressione per i bossoli combustibili? Garantire l'integrità strutturale

- Quali sono le basi del trattamento termico? Padroneggiare Temperatura, Tempo e Raffreddamento per Proprietà Metalliche Superiori

- Cos'è il distillato di terpeni? Una guida all'olio di cannabis ad alta potenza e aromatizzato

- Cos'è un frame AC? Decodificare i due significati in Wi-Fi e Video

- Qual è la conduttività della grafite? Comprendere le sue elevate proprietà elettriche e termiche

- Quali tipi di modelli di congelatori a bassissima temperatura sono disponibili per i laboratori con spazio limitato? Ottimizza il layout e lo stoccaggio del tuo laboratorio

- Una maggiore capacità termica implica un punto di fusione più elevato? Svelare la differenza fondamentale