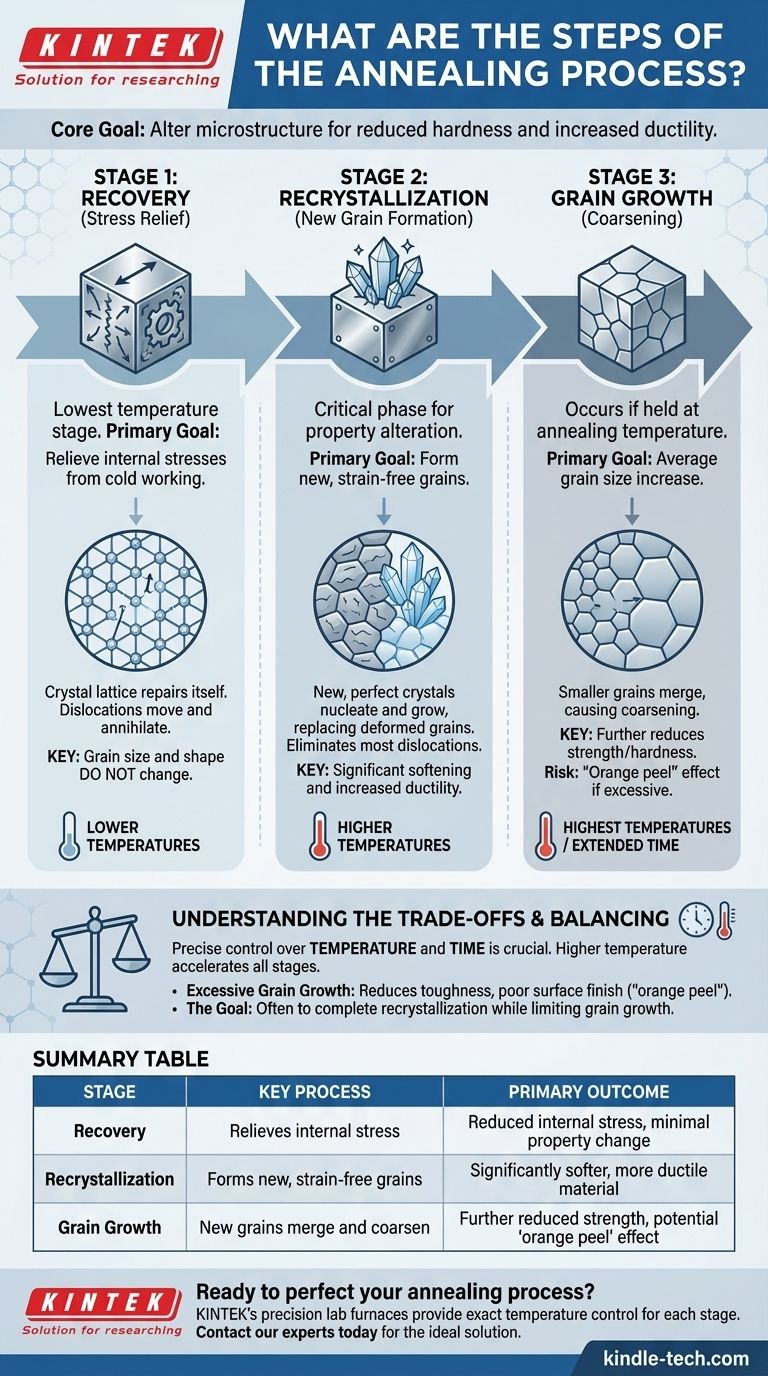

In sostanza, il processo di ricottura è un trattamento termico che altera la microstruttura di un materiale per ottenere le proprietà desiderate come la riduzione della durezza e l'aumento della duttilità. È definito da tre fasi distinte e sequenziali che si verificano all'aumentare della temperatura: Recupero, Ricristallizzazione e Crescita del Grano. Ogni fase inverte sistematicamente gli effetti dell'incrudimento riparando e riconfigurando la struttura cristallina interna del materiale.

La ricottura non è semplicemente una questione di riscaldamento e raffreddamento di un metallo. È una precisa trasformazione microstrutturale in tre fasi che prima allevia lo stress interno, poi sostituisce i cristalli deformati con nuovi, e infine permette a questi nuovi cristalli di crescere.

Le Tre Fasi del Cambiamento Microstrutturale

L'intero scopo della ricottura è manipolare la struttura interna dei grani di un materiale. Man mano che il materiale viene riscaldato, attraversa tre fasi prevedibili, ognuna con un effetto unico sulle sue proprietà meccaniche.

Fase 1: Recupero (Alleviamento dello Stress)

Questa è la prima fase del processo e quella a temperatura più bassa. Durante il recupero, l'obiettivo primario è alleviare le tensioni interne che si sono accumulate all'interno del materiale a causa di processi come la lavorazione a freddo.

Il metallo inizia ad ammorbidirsi poiché al reticolo cristallino viene fornita energia termica sufficiente per ripararsi. Ciò avviene attraverso il movimento e l'annientamento delle dislocazioni, che sono difetti lineari nella struttura cristallina.

Fondamentalmente, la dimensione e la forma complessiva dei grani non cambiano durante il recupero. Il materiale diventa meno stressato internamente, ma la sua mappa fondamentale dei grani rimane la stessa.

Fase 2: Ricristallizzazione (Formazione di Nuovi Grani)

Man mano che la temperatura continua a salire, il materiale entra nella fase di ricristallizzazione. Questa è la fase più critica per alterare significativamente le proprietà del materiale.

Durante la ricristallizzazione, nuovi grani privi di deformazione iniziano a nucleare e crescere. Questi nuovi, perfetti cristalli si formano ai confini dei vecchi grani deformati e alla fine li consumano interamente.

Questo processo elimina la stragrande maggioranza delle dislocazioni e sostituisce la struttura indurita e stressata con una nuova, più morbida e più duttile. È il meccanismo primario per invertire gli effetti dell'incrudimento.

Fase 3: Crescita del Grano (Ingrossamento)

Se il materiale viene mantenuto alla temperatura di ricottura dopo che la ricristallizzazione è completa, inizia la crescita del grano. A questo punto non si formano nuovi grani.

Invece, i grani più piccoli tra i nuovi grani privi di deformazione iniziano a fondersi con i loro vicini più grandi. Ciò fa sì che la dimensione media del grano aumenti, un processo noto anche come ingrossamento. Questo riduce ulteriormente la resistenza e la durezza del materiale.

Comprendere i Compromessi

Sebbene la ricottura sia uno strumento potente, non è priva di complessità. La transizione tra le fasi, in particolare dalla ricristallizzazione alla crescita del grano, deve essere gestita con attenzione per evitare risultati indesiderati.

Il Problema della Crescita Eccessiva del Grano

Ottenere una grande dimensione del grano può essere un obiettivo specifico, ma una crescita del grano incontrollata o eccessiva è spesso deleteria.

Grani estremamente grandi possono ridurre la tenacità di un materiale e portare a una scarsa finitura superficiale, nota come effetto "buccia d'arancia", se il pezzo viene successivamente formato o piegato. L'obiettivo è spesso completare la ricristallizzazione limitando l'entità della crescita del grano.

Bilanciare Temperatura e Tempo

Il successo di un processo di ricottura dipende dal controllo preciso sia della temperatura che del tempo. Una temperatura più alta può far sì che le tre fasi procedano molto più rapidamente.

La chiave è mantenere il materiale alla giusta temperatura per il tempo sufficiente a ottenere una ricristallizzazione completa senza consentire una significativa crescita del grano, a meno che non sia questo l'intento specifico.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri di ricottura che scegli dovrebbero riflettere direttamente le proprietà finali che devi ottenere nel tuo materiale.

- Se il tuo obiettivo principale è l'alleviamento dello stress con un cambiamento minimo nella resistenza: Il tuo processo dovrebbe essere progettato per concludersi all'interno della fase di Recupero, utilizzando temperature più basse e tempi più brevi.

- Se il tuo obiettivo principale è massimizzare la duttilità e la morbidezza: Devi assicurarti che il materiale completi completamente la fase di Ricristallizzazione, creando una struttura granulare interamente nuova.

- Se il tuo obiettivo principale è bilanciare resistenza e formabilità: Devi completare la ricristallizzazione controllando o prevenendo attentamente la fase di Crescita del Grano per mantenere una struttura a grana fine.

Comprendendo queste tre fasi distinte, puoi passare dal semplice riscaldamento di un materiale all'ingegnerizzazione precisa delle sue proprietà meccaniche finali.

Tabella Riepilogativa:

| Fase | Processo Chiave | Risultato Primario |

|---|---|---|

| Recupero | Allevia lo stress interno | Riduzione dello stress interno, minimo cambiamento delle proprietà |

| Ricristallizzazione | Forma nuovi grani privi di deformazione | Materiale significativamente più morbido e duttile |

| Crescita del Grano | I nuovi grani si fondono e si ingrossano | Ulteriore riduzione della resistenza, potenziale effetto 'buccia d'arancia' |

Pronto a perfezionare il tuo processo di ricottura?

I forni di precisione da laboratorio KINTEK forniscono il controllo esatto della temperatura e l'uniformità necessari per padroneggiare ogni fase della ricottura, dall'alleviamento dello stress alla crescita controllata del grano. Che tu stia lavorando con metalli o leghe avanzate, la nostra attrezzatura ti assicura di ottenere le precise proprietà del materiale di cui hai bisogno.

Contatta i nostri esperti oggi stesso per trovare la soluzione di ricottura ideale per le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è la pressione per la sinterizzazione sotto vuoto? Ottenere purezza e densità ottimali del materiale

- Come avviene la sinterizzazione? Una guida per trasformare la polvere in parti solide

- Qual è il ruolo di un forno a vuoto ad alta temperatura nel rivestimento alluminizzato? Ottimizzare le prestazioni del substrato di superleghe

- Quali sono i vantaggi della sinterizzazione nella metallurgia delle polveri? Sblocca parti complesse con sprechi minimi

- Quale ruolo svolge un forno da laboratorio durante la fase di polimerizzazione dei rivestimenti NIPU? Garantire una reticolazione superiore

- Quali sono i quattro requisiti di un forno per trattamenti termici? Garantire trasformazioni metallurgiche precise

- Quali sono 4 svantaggi della brasatura? Comprendere i limiti critici di questo metodo di giunzione

- Come vengono classificati i forni sottovuoto in base al loro grado di vuoto? Seleziona il livello giusto per il tuo processo