Le precauzioni di sicurezza essenziali per il trattamento termico implicano un approccio a più livelli che combina adeguati Dispositivi di Protezione Individuale (DPI), rigorosi controlli delle attrezzature prima dell'uso e procedure disciplinate per la manipolazione di materiali estremamente caldi e atmosfere pericolose. Questo sistema è progettato per mitigare i rischi derivanti da gravi ustioni, pericoli atmosferici e guasti meccanici.

La vera sicurezza nel trattamento termico non è una singola azione, ma un sistema completo. Richiede la comprensione dei pericoli fondamentali, dalle temperature estreme ai gas invisibili, e l'implementazione di protocolli rigorosi e non negoziabili per attrezzature, procedure e protezione personale.

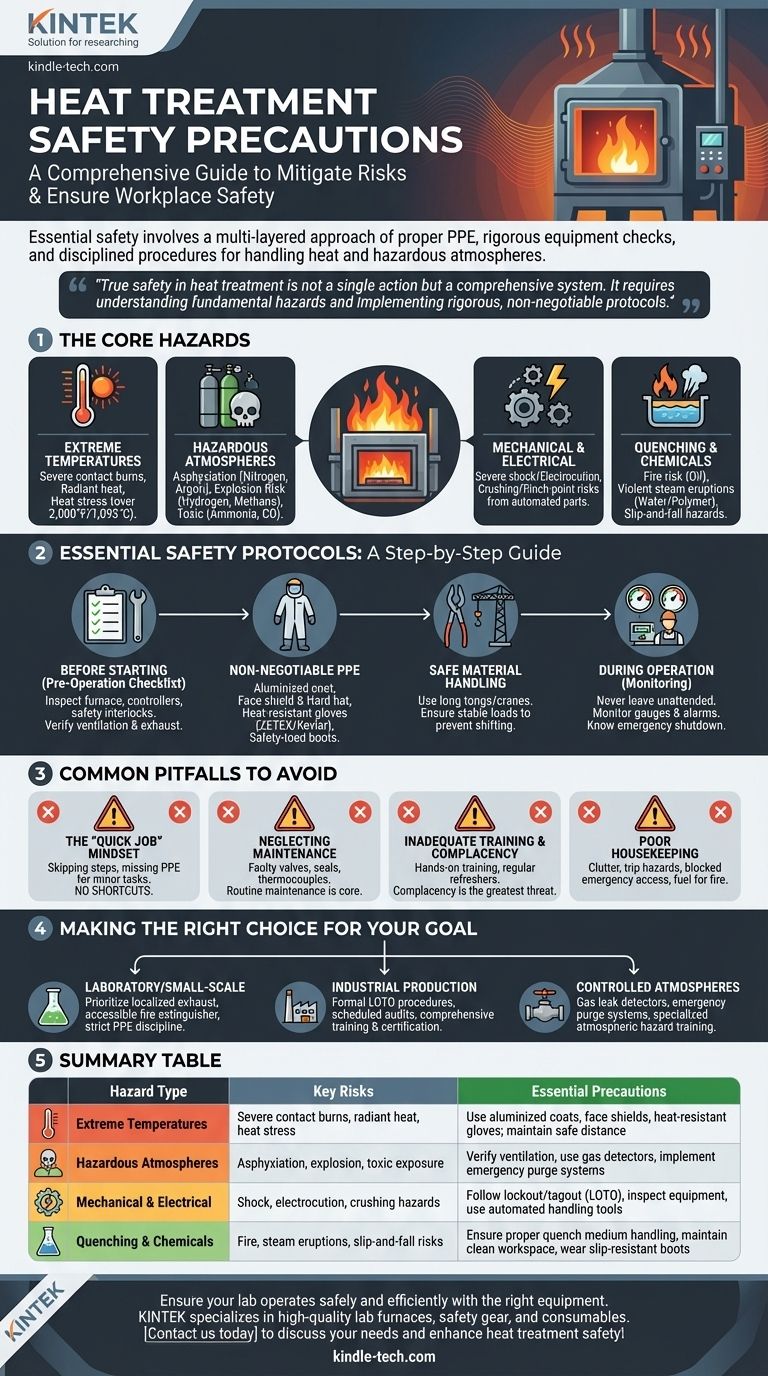

I Pericoli Principali del Trattamento Termico

Per implementare misure di sicurezza efficaci, è necessario prima comprendere i pericoli specifici inerenti al processo. Gli ambienti di trattamento termico contengono pericoli multipli, spesso simultanei.

Temperature Estreme

Il pericolo più ovvio è il calore intenso, che può superare i 1.093°C (2.000°F).

Ciò crea rischi di gravi ustioni da contatto toccando pezzi, fissaggi o interni del forno. Produce anche un potente calore radiante, che può causare gravi ustioni e stress da calore anche a distanza.

Atmosfere Pericolose

Molti processi di trattamento termico richiedono atmosfere controllate per ottenere specifiche proprietà metallurgiche, introducendo rischi chimici e atmosferici.

Gas come azoto e argon possono causare asfissia spostando l'ossigeno. Gas infiammabili come idrogeno e metano presentano un rischio significativo di esplosione, mentre gas come ammoniaca o monossido di carbonio sono tossici.

Pericoli Meccanici ed Elettrici

I forni sono macchinari industriali pesanti con rischi meccanici ed elettrici intrinseci.

I sistemi elettrici ad alta tensione pongono un grave rischio di shock o folgorazione. Componenti automatizzati come porte del forno, elevatori di tempra e nastri trasportatori di materiale creano rischi di schiacciamento o punti di pizzicamento.

Tempra ed Esposizione Chimica

La fase di tempra, utilizzata per raffreddare rapidamente i pezzi, presenta una propria serie unica di pericoli.

L'uso di olio come mezzo di tempra crea un rischio di incendio se si supera il suo punto di infiammabilità o se i pezzi caldi vengono rimossi in modo improprio. La tempra ad acqua e polimeri può causare violente eruzioni di vapore e creare significativi rischi di scivolamento e caduta dovuti agli schizzi.

Protocolli di Sicurezza Essenziali: Una Guida Passo Passo

Un approccio procedurale disciplinato è l'unico modo per gestire in modo affidabile questi pericoli. Ogni fase, dalla preparazione allo spegnimento, deve essere regolata da un chiaro protocollo di sicurezza.

Prima di Iniziare: La Lista di Controllo Pre-Operativa

Non iniziare mai a lavorare senza un'ispezione approfondita. Verificare che il forno, i controllori e gli interblocchi di sicurezza siano in buone condizioni di funzionamento.

Assicurarsi che tutti i materiali infiammabili siano rimossi dall'area immediata. Verificare che i sistemi di ventilazione e scarico funzionino correttamente, specialmente quando si utilizzano gas atmosferici.

I Dispositivi di Protezione Individuale (DPI) Sono Non Negoziabili

L'abbigliamento da lavoro standard è inadeguato. Gli operatori devono essere dotati di equipaggiamento specializzato.

Ciò include un cappotto alluminizzato per riflettere il calore radiante, un casco con visiera per proteggere da schizzi e calore e guanti resistenti al calore (come ZETEX o Kevlar) per la manipolazione di materiali caldi. Gli stivali con punta di sicurezza sono obbligatori per proteggere da oggetti in caduta.

Manipolazione e Caricamento Sicuri dei Materiali

Manipolare correttamente i pezzi previene sia infortuni che danni alle attrezzature.

Utilizzare pinze lunghe, gru o attrezzature di carico designate per mantenere una distanza di sicurezza dalla fonte di calore. Assicurarsi che i carichi siano stabili e correttamente centrati all'interno del forno per evitare che si spostino o cadano durante il ciclo.

Durante il Funzionamento: Monitoraggio e Consapevolezza

L'attenzione dell'operatore è una componente critica della sicurezza.

Non lasciare mai un forno incustodito durante il funzionamento. Monitorare costantemente i termometri, i flussimetri del gas e gli indicatori di sistema. Familiarizzare con tutti gli allarmi e le procedure di arresto di emergenza.

Errori Comuni da Evitare

Anche con procedure stabilite, la compiacenza e le scorciatoie possono portare al disastro. Riconoscere questi punti di fallimento comuni è fondamentale per mantenere un ambiente sicuro.

La Mentalità del "È Solo un Lavoro Veloce"

Gli incidenti più gravi si verificano spesso durante compiti brevi e apparentemente minori in cui un operatore decide di saltare una fase di sicurezza, come non indossare una visiera o usare lo strumento sbagliato. Non ci sono scorciatoie nel trattamento termico.

Trascurare la Manutenzione delle Attrezzature

Un protocollo di sicurezza è efficace solo quanto le attrezzature che governa. Una valvola del gas difettosa, una guarnizione della porta usurata o un termocoppia imprecisa possono portare a un guasto catastrofico. La manutenzione preventiva di routine è una funzione di sicurezza fondamentale.

Formazione Inadeguata e Compiacenza

Leggere semplicemente un manuale non è sufficiente. Gli operatori necessitano di formazione pratica sulle attrezzature specifiche e di aggiornamenti regolari sulle procedure di emergenza. La compiacenza è la minaccia più grande per un operatore esperto.

Scarsa Manutenzione del Luogo di Lavoro (Housekeeping)

Uno spazio di lavoro ingombro e disorganizzato è una minaccia diretta alla sicurezza. Crea rischi di inciampo, ostruisce l'accesso alle attrezzature di emergenza come estintori e interruttori di spegnimento e può fornire combustibile in caso di incendio.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo processo specifico detta quali misure di sicurezza richiedono la massima enfasi.

- Se la tua attenzione principale è sul trattamento termico su piccola scala o in laboratorio: Dai priorità alla ventilazione di scarico localizzata, assicurati che un estintore sia immediatamente accessibile e mantieni una disciplina rigorosa con i DPI per ogni compito.

- Se la tua attenzione principale è sulla produzione industriale su larga scala: Il tuo sistema deve essere costruito attorno a procedure formali di blocco/tagout (LOTO) per la manutenzione, audit delle attrezzature programmati e programmi completi di formazione e certificazione degli operatori.

- Se la tua attenzione principale è sui processi con atmosfere controllate: La tua massima priorità deve essere l'installazione e il collaudo di rilevatori di perdite di gas, la progettazione di sistemi di spurgo di emergenza affidabili e la fornitura di formazione specializzata sui pericoli atmosferici e sulla risposta.

In definitiva, la sicurezza nel trattamento termico è una cultura attiva di disciplina e consapevolezza del rischio, non semplicemente un elenco passivo di regole.

Tabella Riassuntiva:

| Tipo di Pericolo | Rischi Principali | Precauzioni Essenziali |

|---|---|---|

| Temperature Estreme | Gravi ustioni da contatto, calore radiante, stress da calore | Utilizzare cappotti alluminizzati, visiere, guanti resistenti al calore; mantenere la distanza di sicurezza |

| Atmosfere Pericolose | Asfissia, esplosione, esposizione a tossine | Verificare la ventilazione, utilizzare rilevatori di gas, implementare sistemi di spurgo di emergenza |

| Meccanici ed Elettrici | Shock, folgorazione, rischi di schiacciamento | Seguire LOTO (blocco/tagout), ispezionare le attrezzature, utilizzare strumenti di manipolazione automatizzati |

| Tempra e Prodotti Chimici | Rischio di incendio, eruzioni di vapore, rischi di scivolamento e caduta | Garantire una corretta manipolazione del mezzo di tempra, mantenere uno spazio di lavoro pulito, indossare scarpe antiscivolo |

Assicurati che il tuo laboratorio operi in modo sicuro ed efficiente con le attrezzature giuste. KINTEK è specializzata in forni da laboratorio di alta qualità, dispositivi di sicurezza e materiali di consumo progettati per processi di trattamento termico affidabili. I nostri esperti possono aiutarti a selezionare le soluzioni ideali per soddisfare i tuoi protocolli di sicurezza e i tuoi obiettivi di prestazione. Contattaci oggi per discutere le esigenze del tuo laboratorio e migliorare la sicurezza del tuo trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è la velocità di riscaldamento e come influisce sulla misurazione del punto di fusione? Padroneggia la chiave per un'analisi termica accurata

- Quanto diventa calda una fornace a muffola? Sblocca la giusta temperatura per il tuo laboratorio

- Perché la temperatura di fusione del metallo è importante? La chiave per la produzione e le prestazioni

- Cosa influenza l'intervallo di fusione? Comprendere il ruolo critico della purezza e della struttura

- A che temperatura fonde l'acciaio fuso? Comprendere l'intervallo di fusione, non un singolo punto