In sintesi, la carburazione è un processo di trattamento termico che indurisce la superficie dei componenti in acciaio a basso tenore di carbonio, creando un esterno resistente all'usura pur mantenendo un interno più morbido e tenace. I suoi principali vantaggi sono una resistenza alla fatica e una durezza superficiale significativamente migliorate. I principali svantaggi includono la complessità del processo, potenziali responsabilità ambientali e di sicurezza, e costi che variano significativamente a seconda del metodo specifico utilizzato.

La decisione di utilizzare la carburazione non è solo una questione di scienza dei materiali; è una questione di strategia di produzione. La scelta giusta dipende dal bilanciamento delle alte prestazioni che essa offre rispetto al costo totale, che include le attrezzature capitali, la complessità operativa e i requisiti di post-elaborazione.

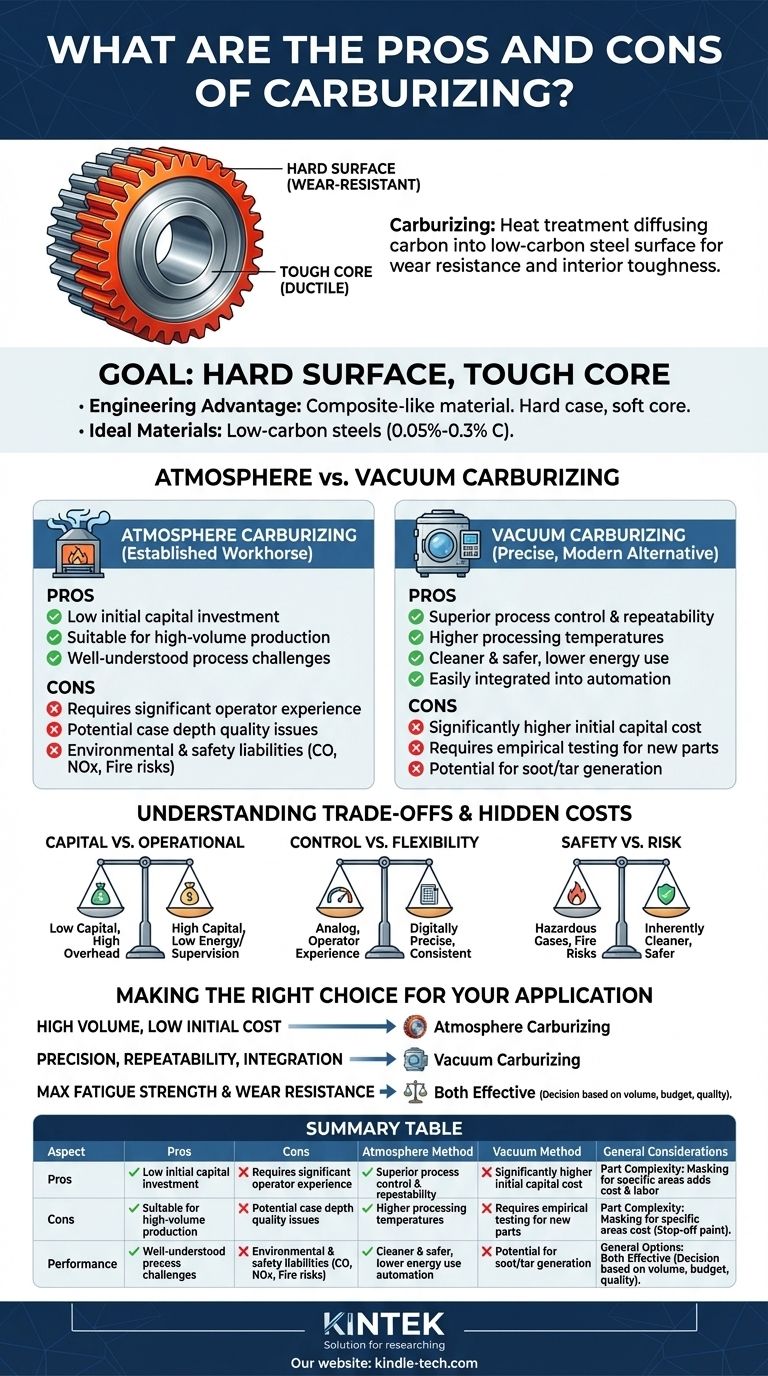

L'obiettivo della carburazione: superficie dura, nucleo tenace

Cos'è la carburazione?

La carburazione è un processo di cementazione che prevede la diffusione di atomi di carbonio nella superficie di un pezzo in acciaio a basso tenore di carbonio. Riscaldando l'acciaio in un ambiente ricco di carbonio, lo strato superficiale assorbe carbonio, permettendogli di diventare significativamente più duro dopo la tempra.

Il vantaggio ingegneristico

Questo processo crea un materiale simile a un composito. Il rivestimento duro ad alto tenore di carbonio offre un'eccellente resistenza all'usura, all'abrasione e alla rottura per fatica. Nel frattempo, il nucleo più morbido a basso tenore di carbonio mantiene la sua tenacità e duttilità, consentendo al componente di assorbire gli urti e resistere a fratture catastrofiche.

Materiali ideali

La carburazione è specificamente progettata per acciai a basso tenore di carbonio, tipicamente con un contenuto di carbonio che va dallo 0,05% allo 0,3%. Questi acciai hanno la tenacità desiderata per il nucleo ma mancano della durezza intrinseca per applicazioni superficiali esigenti.

Confronto tra i metodi principali: atmosfera e vuoto

La scelta del metodo di carburazione è la decisione più critica, poiché determina costi, precisione e complessità operativa.

Carburazione in atmosfera: il cavallo di battaglia consolidato

Questo metodo tradizionale prevede il riscaldamento dei pezzi in un forno riempito con un gas endotermico ricco di carbonio, il più delle volte contenente monossido di carbonio (CO).

I principali vantaggi sono il suo basso investimento iniziale di capitale e la sua idoneità per la produzione ad alto volume. Poiché è stato utilizzato per decenni, le sue sfide di processo sono ben comprese.

Tuttavia, richiede una significativa esperienza dell'operatore per ottenere risultati ripetibili. Le attrezzature devono essere accuratamente condizionate se spente, e il processo può creare problemi di qualità della profondità dello strato che richiedono maggiori tolleranze di materiale per la post-lavorazione.

Carburazione sotto vuoto: l'alternativa precisa e moderna

Conosciuta anche come carburazione a bassa pressione, questo metodo posiziona i pezzi in un vuoto prima di introdurre un gas idrocarburico (come acetilene o propano) ad alte temperature.

I suoi vantaggi chiave sono il controllo di processo superiore e la ripetibilità, spesso gestiti da precisi modelli computerizzati. Consente temperature di processo più elevate, è facilmente integrabile in celle di produzione automatizzate e consuma energia solo quando un ciclo è in esecuzione.

Il principale svantaggio è un costo iniziale di capitale significativamente più elevato. Sebbene altamente automatizzato, richiede comunque test empirici per ottimizzare i cicli per nuovi pezzi e può produrre fuliggine o catrame se i parametri del gas non sono attentamente controllati.

Comprendere i compromessi e i costi nascosti

Un semplice elenco di "pro e contro" è insufficiente. La vera decisione risiede nella comprensione dei fattori concorrenti di costo, qualità e sicurezza.

Investimento di capitale vs. spese generali operative

La carburazione in atmosfera è più economica da configurare ma può essere più costosa da gestire a causa della necessità di generazione costante di gas, monitoraggio del processo e operatori esperti.

La carburazione sotto vuoto ha una barriera d'ingresso elevata a causa del costo delle attrezzature ma offre un consumo energetico inferiore e può essere gestita con meno supervisione diretta una volta programmata.

Controllo del processo vs. flessibilità

La carburazione sotto vuoto fornisce un controllo digitale preciso sulla profondità dello strato e sul profilo del carbonio, risultando in una maggiore consistenza da pezzo a pezzo.

La carburazione in atmosfera è un processo ben consolidato ma più "analogico". Si basa fortemente sulla conoscenza empirica dei tecnici per la risoluzione dei problemi e il mantenimento della qualità.

Responsabilità ambientali e di sicurezza

Questo è uno svantaggio critico per la carburazione in atmosfera. Richiede un monitoraggio costante di gas pericolosi come CO e NOx, lo smaltimento di oli di tempra contaminati e la gestione di significativi rischi di incendio da gas combustibili.

La carburazione sotto vuoto è intrinsecamente più pulita e sicura, eliminando in gran parte il rischio di esposizione a gas tossici e fiamme libere.

Complessità del pezzo e mascheratura

Per entrambi i metodi, l'indurimento solo di aree specifiche di un pezzo può diventare costoso e laborioso. Richiede l'applicazione di una speciale vernice "stop-off" per prevenire la diffusione del carbonio, il che aggiunge un passaggio manuale e aumenta il costo totale per pezzo. In tali casi, l'indurimento a induzione potrebbe essere un'alternativa più efficiente.

Fare la scelta giusta per la tua applicazione

Per selezionare il metodo appropriato, è necessario allineare le capacità del processo con il tuo obiettivo di produzione primario.

- Se il tuo obiettivo principale è la produzione ad alto volume con un investimento iniziale minimo: La carburazione in atmosfera è la scelta comprovata ed economica, a condizione che tu possa gestire le spese generali ambientali e operative.

- Se il tuo obiettivo principale è la precisione, la ripetibilità e l'integrazione in una cella di produzione pulita: La carburazione sotto vuoto è superiore, nonostante il suo costo iniziale più elevato, grazie al suo controllo preciso e al minore impatto ambientale.

- Se il tuo obiettivo principale è massimizzare la resistenza alla fatica e all'usura su acciaio a basso tenore di carbonio: Entrambi i metodi sono altamente efficaci, e la decisione dipenderà interamente dal volume di produzione, dal budget e dai requisiti di consistenza della qualità.

Comprendere questi compromessi fondamentali ti consente di selezionare il processo di indurimento che si allinea non solo con le tue specifiche sui materiali, ma con l'intera strategia di produzione.

Tabella riassuntiva:

| Aspetto | Pro | Contro |

|---|---|---|

| Prestazioni | Superficie dura, resistente all'usura; Nucleo tenace, duttile; Elevata resistenza alla fatica | Adatto solo per acciai a basso tenore di carbonio (0,05-0,3% C) |

| Metodo in atmosfera | Costo iniziale inferiore; Ben consolidato per alti volumi | Richiede operatori esperti; Rischi ambientali/di sicurezza (CO, NOx); Spese generali operative più elevate |

| Metodo sotto vuoto | Precisione e ripetibilità superiori; Più pulito e sicuro; Minor consumo energetico inattivo | Costo iniziale di capitale elevato; Richiede ottimizzazione del ciclo per nuovi pezzi |

| Considerazioni generali | Crea un materiale simile a un composito ideale per applicazioni esigenti | Processo complesso; Potenziale di fuliggine/catrame; La mascheratura "stop-off" aggiunge costi e manodopera |

Pronto a ottimizzare le prestazioni del tuo componente con il giusto trattamento termico?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per supportare processi avanzati come la carburazione. Che tu stia sviluppando nuovi materiali o garantendo il controllo qualità nella produzione, le nostre soluzioni ti aiutano a ottenere risultati precisi e ripetibili.

Discutiamo come possiamo supportare le esigenze del tuo laboratorio. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate