In sostanza, la Deposizione Fisica da Fase Vapore (PVD) è una famiglia di processi di rivestimento basati sul vuoto in cui un materiale solido viene vaporizzato in una camera a vuoto, trasportato atomo per atomo attraverso tale camera e condensato sulla superficie di un substrato come un film sottile puro e ad alte prestazioni. L'intero processo è fisico, non chimico, il che significa che il materiale di rivestimento è lo stesso del materiale di partenza, solo in una forma diversa.

Il principio fondamentale che distingue la PVD è il suo trasferimento fisico "a vista" (line-of-sight). A differenza dei processi chimici, la PVD sposta fisicamente gli atomi da una sorgente a un substrato senza alterarne la natura chimica, offrendo elevata purezza a temperature relativamente basse.

I Tre Passaggi Fondamentali della PVD

Ogni processo PVD, indipendentemente dalla tecnica specifica, segue una sequenza fondamentale in tre fasi all'interno di una camera a vuoto. Il vuoto è fondamentale perché consente agli atomi di viaggiare dalla sorgente al substrato senza collidere con le molecole d'aria.

Fase 1: Generazione (Creazione del Vapore)

Il primo passo consiste nel convertire il materiale sorgente solido, noto come "target", in uno stato gassoso e vaporizzato. Ciò si ottiene fornendo una grande quantità di energia al materiale target.

I metodi per generare questo vapore sono i principali elementi di differenziazione tra le tecniche PVD.

Fase 2: Trasporto (Viaggio verso il Substrato)

Una volta che gli atomi sono stati liberati dalla sorgente, viaggiano attraverso la camera a vuoto. Poiché la camera contiene pochissime molecole di gas, il percorso dalla sorgente al substrato è in gran parte privo di ostacoli.

Questo viaggio "a vista" è una caratteristica distintiva della PVD.

Fase 3: Deposizione (Formazione del Film)

Quando gli atomi vaporizzati arrivano al substrato—che è tipicamente mantenuto a una temperatura più bassa—si condensano nuovamente in uno stato solido. Si accumulano sulla superficie strato dopo strato, formando un film sottile, denso e saldamente legato.

Metodi PVD Comuni: Evaporazione vs. Sputtering

Sebbene esistano molte varianti di PVD, la maggior parte rientra in due categorie principali in base al modo in cui generano il vapore.

Evaporazione Termica: Il Metodo "Bollitura"

L'evaporazione termica è il metodo PVD più semplice. Il materiale sorgente viene riscaldato nel vuoto fino a quando non inizia a bollire ed evaporare, rilasciando atomi.

Questo è analogo alla bollitura dell'acqua per creare vapore, ma viene eseguito con materiali solidi come i metalli a temperature estremamente elevate e basse pressioni.

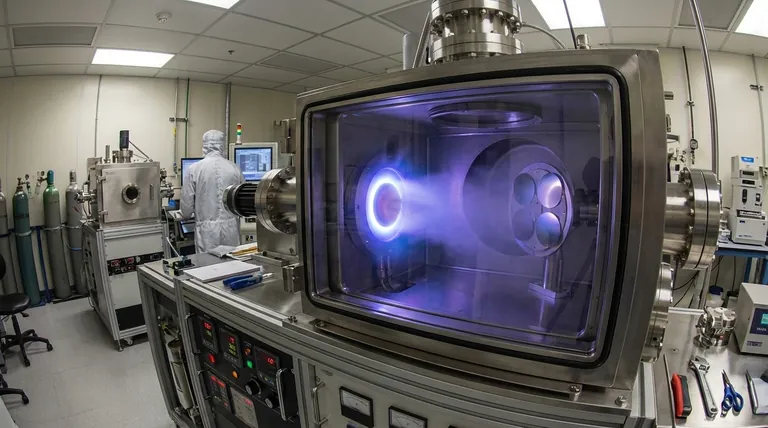

Sputtering: Il Metodo "Biliardo"

Lo sputtering utilizza una forza elettromeccanica invece del solo calore. Innanzitutto, un gas ad alta energia, tipicamente Argon, viene introdotto nella camera e ionizzato per creare un plasma.

Questi ioni ad alta energia vengono quindi accelerati verso il target, colpendolo con una forza tale da staccare gli atomi dalla superficie. Questi atomi "sputterati" viaggiano quindi verso il substrato e si depositano come film.

Comprendere i Compromessi: PVD vs. CVD

Per comprendere appieno la PVD, è utile confrontarla con la sua controparte, la Deposizione Chimica da Fase Vapore (CVD).

La Differenza Chiave: Fisica vs. Chimica

La distinzione fondamentale è nel nome. La PVD sposta fisicamente gli atomi esistenti da una sorgente a un substrato. La CVD utilizza una reazione chimica in cui i gas precursori reagiscono vicino alla superficie del substrato per formare un materiale solido interamente nuovo come rivestimento.

Limitazioni di Temperatura e Substrato

La CVD richiede tipicamente temperature molto elevate (spesso 850-1100°C) per guidare le reazioni chimiche necessarie. Ciò limita i tipi di materiali che possono essere utilizzati come substrati.

I processi PVD generalmente operano a temperature molto più basse, rendendoli adatti per rivestire materiali sensibili al calore come plastiche o determinate leghe.

Rivestimento Conforme ("Avvolgente")

Poiché la CVD si basa su un gas che può fluire attorno a un oggetto, offre un eccellente rivestimento conforme, il che significa che può rivestire uniformemente forme complesse, angoli acuti e superfici interne.

La PVD, essendo un processo a vista, eccelle nel rivestimento di superfici piane ma fatica a rivestire uniformemente geometrie tridimensionali complesse.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra PVD e un processo come la CVD dipende interamente dalle proprietà del materiale, dalla sensibilità del substrato e dalla complessità geometrica della tua applicazione.

- Se il tuo obiettivo principale è rivestire un materiale sensibile al calore o ottenere un film metallico ad alta purezza su una geometria semplice: La PVD è la soluzione più diretta ed efficace.

- Se il tuo obiettivo principale è creare un rivestimento uniforme su una parte 3D complessa o depositare composti non metallici specifici come carburi o nitruri: La CVD è spesso la tecnologia superiore grazie alla sua reazione chimica e alla natura basata sui gas.

In definitiva, la comprensione di questi principi fondamentali ti consente di selezionare il processo che si allinea perfettamente con le tue esigenze ingegneristiche.

Tabella Riassuntiva:

| Passaggio del Principio | Azione Chiave | Caratteristica Chiave |

|---|---|---|

| 1. Generazione | Il materiale target solido viene vaporizzato utilizzando alta energia (calore o sputtering). | Crea un vapore di atomi del materiale di rivestimento. |

| 2. Trasporto | Gli atomi vaporizzati viaggiano attraverso una camera a vuoto fino al substrato. | Il viaggio "a vista" assicura elevata purezza. |

| 3. Deposizione | Gli atomi si condensano sulla superficie del substrato, costruendo un film sottile strato dopo strato. | Forma un rivestimento denso e saldamente legato. |

Pronto ad applicare i principi della PVD al tuo progetto?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione di film sottili. Sia che tu stia ricercando nuovi materiali o aumentando la produzione, la nostra esperienza ti assicura di avere gli strumenti giusti per rivestimenti precisi e ad alte prestazioni.

Contattaci oggi stesso per discutere di come le nostre soluzioni possono migliorare le capacità del tuo laboratorio. Raggiungiamo insieme i tuoi obiettivi di rivestimento.

Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza