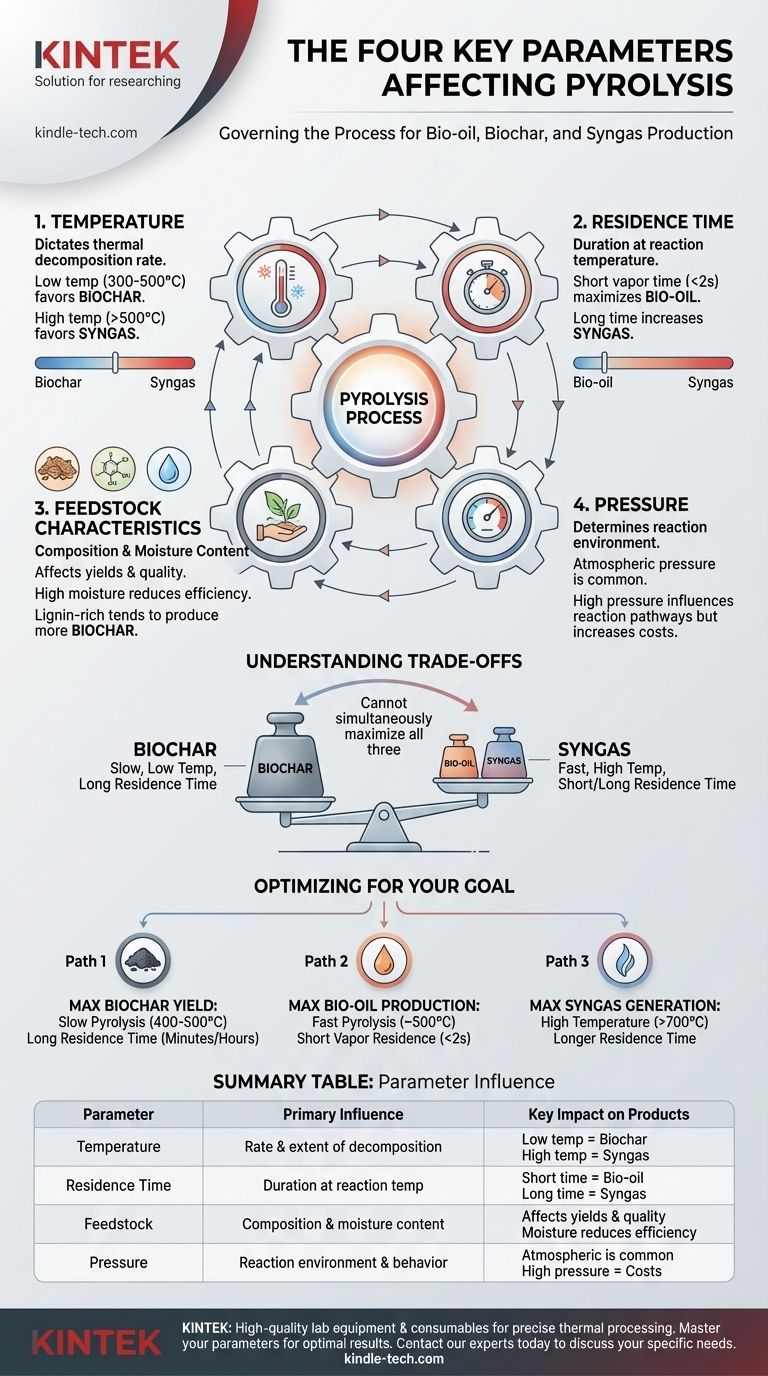

In breve, il processo di pirolisi è governato da quattro parametri chiave. Questi sono la temperatura di reazione, il tempo di residenza del materiale, le caratteristiche della materia prima (come tipo e contenuto di umidità) e la pressione operativa. La manipolazione precisa di questi fattori determina non solo l'efficienza della conversione ma anche la distribuzione finale di prodotti come bio-olio, biochar e syngas.

Comprendere la pirolisi non significa conoscere i parametri, ma capire come funzionano come leve interconnesse. Regolare uno influisce inevitabilmente sugli altri, e padroneggiare questa interazione è la chiave per controllare la produzione per un obiettivo specifico.

Le Leve Fondamentali del Controllo della Pirolisi

Per controllare efficacemente un reattore di pirolisi, è necessario comprendere come ogni parametro primario influenzi le trasformazioni chimiche in atto. Essi non operano in isolamento.

Il Ruolo della Temperatura

La temperatura è probabilmente il parametro più critico nella pirolisi in quanto determina la velocità e l'estensione della decomposizione termica.

Temperature più basse (circa 300-500°C) favoriscono reazioni più lente. Questa condizione massimizza la produzione di un residuo solido, noto come biochar.

Temperature più alte (superiori a 500-600°C) promuovono la rottura di molecole di vapore più grandi in gas più piccoli e non condensabili. Ciò aumenta la resa di syngas.

L'Impatto del Tempo di Residenza

Il tempo di residenza si riferisce a quanto a lungo la materia prima e i suoi vapori derivati rimangono alla temperatura di reazione. Funziona in concerto con la temperatura per definire la gamma finale dei prodotti.

Un tempo di residenza del vapore molto breve (tipicamente inferiore a 2 secondi) è cruciale per preservare le molecole complesse che formano il bio-olio. I vapori vengono rimossi dalla zona calda e raffreddati rapidamente per prevenire ulteriori reazioni.

Tempi di residenza più lunghi consentono il cracking secondario, dove i prodotti di vapore iniziali vengono ulteriormente scomposti in gas a peso molecolare inferiore, aumentando la resa di syngas a scapito del bio-olio.

L'Influenza delle Caratteristiche della Materia Prima

Il processo inizia con la materia prima, e il suo stato iniziale ha un impatto profondo sul risultato. Le due caratteristiche più importanti sono la sua composizione chimica e il contenuto di umidità.

La composizione della biomassa (ad esempio, il rapporto tra cellulosa, emicellulosa e lignina) influenza direttamente le rese dei prodotti. Ad esempio, le materie prime ricche di lignina tendono a produrre più biochar e composti fenolici nel bio-olio.

Il contenuto di umidità è una considerazione pratica critica. L'energia deve essere prima spesa per far evaporare l'acqua, riducendo l'efficienza termica complessiva del processo. Un'elevata umidità può anche portare a un bio-olio di qualità inferiore e ricco di acqua.

L'Effetto della Pressione

La pressione determina l'ambiente in cui avvengono le reazioni, influenzando il comportamento del vapore.

La maggior parte delle operazioni di pirolisi viene condotta a pressione atmosferica o vicino ad essa per semplicità ed economicità.

L'aumento della pressione può influenzare i percorsi di reazione e migliorare il trasferimento di calore. Tuttavia, aumenta significativamente i costi di capitale e operativi del sistema, rendendolo meno comune per le tipiche applicazioni della biomassa.

Comprendere i Compromessi

Ottimizzare la pirolisi è un atto di equilibrio. Migliorare la resa di un prodotto spesso avviene a diretto scapito di un altro. Riconoscere questi compromessi è essenziale per l'applicazione pratica.

Carbone vs. Olio vs. Gas: Il Conflitto Fondamentale

Non è possibile massimizzare contemporaneamente tutti e tre i prodotti primari.

Le condizioni lente e a bassa temperatura che favoriscono un'elevata resa di biochar producono intrinsecamente meno bio-olio e syngas. Al contrario, le condizioni veloci e ad alta temperatura necessarie per il syngas scinderanno termicamente i preziosi composti che formano il bio-olio e lasceranno meno carbone.

Rendimento vs. Qualità del Prodotto

Spesso esiste un compromesso tra la velocità di lavorazione e la qualità del prodotto desiderato.

Ad esempio, un riscaldamento estremamente rapido può massimizzare la resa di bio-olio ma può comportare un prodotto meno stabile contenente più aerosol e composti indesiderati. Un riscaldamento più lento e controllato potrebbe produrre un biochar di qualità superiore e più stabile.

Costo Iniziale vs. Efficienza del Processo

L'esempio principale di ciò è la preparazione della materia prima, in particolare l'essiccazione.

L'essiccazione della biomassa prima della pirolisi richiede un significativo investimento iniziale in attrezzature ed energia. Tuttavia, la lavorazione di materie prime umide è termicamente inefficiente e produce un prodotto liquido di qualità inferiore, aumentando i costi di lavorazione a valle.

Ottimizzazione dei Parametri per il Prodotto Desiderato

La tua strategia operativa deve essere dettata dal tuo obiettivo finale. Imposta i parametri di processo in base al prodotto che valorizzi di più.

- Se il tuo obiettivo principale è massimizzare la resa di biochar: impiega la pirolisi lenta con temperature più basse (400-500°C) e lunghi tempi di residenza del solido (da minuti a ore).

- Se il tuo obiettivo principale è massimizzare la produzione di bio-olio: usa la pirolisi veloce con temperature moderate (circa 500°C), tempi di residenza del vapore estremamente brevi (<2 secondi) e un rapido raffreddamento dei vapori.

- Se il tuo obiettivo principale è generare syngas: opera a temperature elevate (>700°C) con tempi di residenza più lunghi per favorire il cracking termico di tutti i vapori in gas permanenti.

Padroneggiare questi parametri trasforma la pirolisi da un processo di riscaldamento a forza bruta in uno strumento preciso per creare prodotti di valore e su misura dalla biomassa.

Tabella Riepilogativa:

| Parametro | Influenza Primaria sulla Pirolisi | Impatto Chiave sui Prodotti |

|---|---|---|

| Temperatura | Velocità ed estensione della decomposizione termica | Bassa temp (300-500°C) favorisce il biochar; Alta temp (>500°C) favorisce il syngas |

| Tempo di Residenza | Durata della materia prima/vapori alla temperatura di reazione | Breve tempo (<2s) massimizza il bio-olio; Lungo tempo aumenta il syngas |

| Materia Prima | Composizione e contenuto di umidità della biomassa | Influisce sulle rese e sulla qualità; L'elevata umidità riduce l'efficienza |

| Pressione | Ambiente di reazione e comportamento del vapore | La pressione atmosferica è comune; L'alta pressione aumenta i costi |

Pronto a ottimizzare il tuo processo di pirolisi per la massima efficienza e rese di prodotto su misura? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per la lavorazione termica di precisione. Che tu sia focalizzato sulla produzione di bio-olio, biochar o syngas, le nostre soluzioni ti aiutano a padroneggiare il controllo della temperatura, il tempo di residenza e la gestione della materia prima. Contatta oggi i nostri esperti per discutere come possiamo supportare le specifiche esigenze di pirolisi del tuo laboratorio e migliorare i risultati della tua ricerca.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

Domande frequenti

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Quali sono le applicazioni comuni per un forno tubolare? Essenziale per il trattamento termico, la sintesi e la purificazione

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica