Il calore eccessivo è la forza più distruttiva in un sistema idraulico. Attacca direttamente il fluido idraulico, la linfa vitale della macchina, portando a una cascata di guasti. Gli effetti negativi principali sono la rapida degradazione del fluido, la distruzione di guarnizioni e tubi flessibili e una perdita critica di lubrificazione che accelera l'usura di ogni componente.

Il calore non è solo un sottoprodotto del funzionamento; è un indicatore diretto di energia sprecata e inefficienza del sistema. Comprendere e controllare il calore è il fattore più importante per garantire l'affidabilità, la longevità e le prestazioni di qualsiasi sistema idraulico.

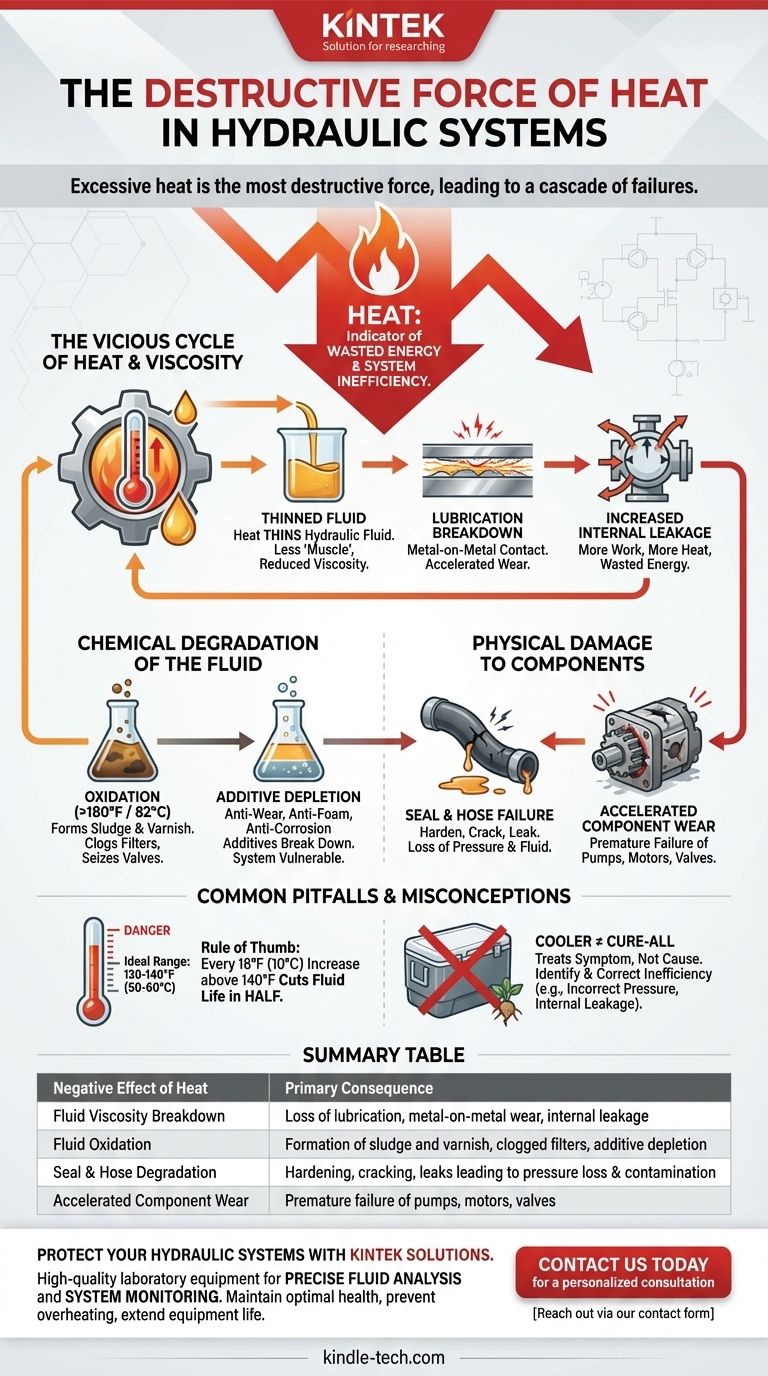

Il circolo vizioso di calore e viscosità

L'effetto più immediato e dannoso del calore è il suo impatto sulla viscosità del fluido idraulico. Questo crea un anello di feedback distruttivo che può compromettere rapidamente un intero sistema.

Come il calore fluidifica l'olio idraulico

La viscosità è la resistenza di un fluido al flusso: pensala come lo spessore o la "forza" dell'olio. Tutti i fluidi idraulici sono progettati per operare all'interno di un intervallo di viscosità specifico.

All'aumentare della temperatura, la viscosità del fluido diminuisce, facendolo diventare sottile e acquoso. Questo è il primo passo in una reazione a catena di guasti.

Il cedimento della lubrificazione

Il compito principale del fluido idraulico, oltre a trasmettere potenza, è lubrificare le parti in movimento. Ciò dipende dal mantenimento di un film d'olio forte e microscopico tra le superfici metalliche.

Quando il calore fluidifica il fluido, questo film protettivo si indebolisce e può rompersi completamente. Ciò porta a un contatto diretto metallo su metallo, causando attrito e usura accelerata in pompe, motori e valvole. Questo aumento di attrito, a sua volta, genera ancora più calore.

Aumento delle perdite interne

I componenti di precisione come pompe, motori e valvole a cassetto dipendono da tolleranze strette per evitare che il fluido fuoriesca internamente.

Un fluido più sottile e a bassa viscosità bypassa più facilmente queste guarnizioni. Questa perdita interna significa che il componente deve lavorare di più per produrre lo stesso output, generando calore significativo e sprecando energia senza svolgere alcun lavoro utile.

Degradazione chimica del fluido

Il calore agisce come catalizzatore, accelerando reazioni chimiche dannose all'interno del fluido idraulico che ne danneggiano permanentemente le proprietà.

Ossidazione e formazione di morchia

A temperature superiori a 82°C (180°F), la velocità con cui il fluido idraulico reagisce con l'ossigeno (ossidazione) aumenta drasticamente. Questo processo è la causa principale del degrado del fluido.

L'ossidazione crea sottoprodotti come vernice e morchia. La vernice forma un film appiccicoso sulle superfici interne, causando il blocco delle valvole, mentre la morchia intasa filtri, setacci e piccoli orifizi, privando il sistema di fluido pulito.

Esaurimento degli additivi

I fluidi idraulici sono formule complesse contenenti additivi vitali per proprietà anti-usura, antischiuma e anticorrosione. Le alte temperature causano la scomposizione e l'esaurimento di questi additivi a un ritmo molto più rapido.

Una volta che gli additivi sono esauriti, l'olio base rimane senza protezione e incapace di svolgere le sue funzioni critiche, lasciando il sistema vulnerabile a guasti catastrofici.

Danni fisici ai componenti del sistema

Le conseguenze del fluido degradato e delle alte temperature si estendono all'hardware fisico del sistema.

Guasto di guarnizioni e tubi flessibili

Le guarnizioni e i tubi idraulici sono tipicamente realizzati con specifici composti elastomerici progettati per un intervallo di temperatura limitato.

Il calore eccessivo fa sì che questi materiali si induriscano, diventino fragili e si crepino. Ciò porta a perdite sia interne che esterne, che possono causare perdita di fluido, contaminazione e perdita di pressione del sistema.

Usura accelerata dei componenti

La combinazione di lubrificazione insufficiente, contaminazione del fluido dovuta alla morchia ed espansione termica delle parti metalliche crea una tempesta perfetta per l'usura prematura.

Pompe e motori, che operano sotto la massima pressione e le tolleranze più strette, sono spesso i primi componenti a guastarsi in un sistema surriscaldato.

Errori comuni e idee sbagliate

Comprendere la vera natura del calore è fondamentale per una manutenzione e una risoluzione dei problemi efficaci.

I pericoli delle temperature operative "normali"

Molti operatori presumono che un sistema "caldo" sia un sistema "funzionante". Tuttavia, la temperatura operativa ideale per la maggior parte dei sistemi idraulici industriali è 50-60°C (120-140°F).

Una regola pratica ampiamente accettata è che per ogni aumento di temperatura di 10°C (18°F) al di sopra di questo intervallo ideale, la vita utile del fluido idraulico viene dimezzata.

Un refrigeratore non è una panacea

L'installazione di uno scambiatore di calore o di un refrigeratore più grande tratta il sintomo (calore eccessivo) ma non la causa (inefficienza del sistema).

Sebbene un refrigeratore di dimensioni adeguate sia essenziale, fare affidamento su di esso per gestire il calore estremo maschera spesso problemi sottostanti come impostazioni di pressione errate, perdite di componenti interni o progettazione inadeguata del circuito. È necessario identificare e correggere la causa principale dell'inefficienza.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio alla gestione del calore dovrebbe essere guidato dal tuo obiettivo principale per il sistema.

- Se la tua attenzione principale è l'affidabilità e la durata a lungo termine: Dai priorità al mantenimento del fluido fresco e pulito mantenendo una temperatura operativa inferiore a 60°C (140°F) e aderendo a un rigoroso programma di analisi del fluido e cambio filtri.

- Se la tua attenzione principale è la massima efficienza del sistema: Tratta il calore come una misurazione diretta dell'energia sprecata e utilizza un termometro a infrarossi per individuare i componenti specifici che generano calore in eccesso al fine di diagnosticare e correggere l'inefficienza.

- Se la tua attenzione principale è la risoluzione dei problemi di un sistema surriscaldato: Non aggiungere semplicemente capacità di raffreddamento; prima, identifica la fonte dell'inefficienza, poiché è lì che l'energia viene persa e i componenti vengono danneggiati.

In definitiva, la gestione del calore in un sistema idraulico è il modo più efficace per gestirne l'efficienza e garantirne la salute a lungo termine.

Tabella riassuntiva:

| Effetto negativo del calore | Conseguenza principale |

|---|---|

| Rottura della viscosità del fluido | Perdita di lubrificazione, usura metallo su metallo, perdite interne |

| Ossidazione del fluido | Formazione di morchia e vernice, filtri intasati, esaurimento degli additivi |

| Degrado di guarnizioni e tubi flessibili | Indurimento, crepe e perdite che portano a perdita di pressione e contaminazione |

| Usura accelerata dei componenti | Guasto prematuro di pompe, motori e valvole a causa di attrito e contaminazione |

Proteggi i tuoi sistemi idraulici dalla forza distruttiva del calore. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità che supportano un'analisi precisa del fluido e il monitoraggio del sistema. Collaborando con noi, ottieni accesso agli strumenti necessari per mantenere una salute ottimale del fluido idraulico, prevenire il surriscaldamento e prolungare la vita delle tue apparecchiature critiche. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'affidabilità e l'efficienza del tuo sistema. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Circolatore Termostatato Riscaldante Raffreddante da 80L per Bagno d'Acqua di Raffreddamento per Reazioni a Temperatura Costante Alta e Bassa

- Circolatore Riscaldante Refrigerante da 10L per Bagno d'Acqua Refrigerante per Reazione a Temperatura Costante Alta e Bassa

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

- Circolatore refrigerante da 80L per bagno d'acqua e bagno di reazione a bassa temperatura a temperatura costante

- Circolatore refrigerante da 10L, bagno d'acqua di raffreddamento, bagno di reazione a temperatura costante a bassa temperatura

Domande frequenti

- Per quali tipi di sostanze i bagni termostatici e i refrigeratori sono considerati ideali? Cura essenziale per campioni sensibili

- Quale ruolo svolge un bagno termostatico ad alta precisione nella ricerca AEM? Stabilità e Controllo

- Come fanno i sistemi di raffreddamento a circolazione o le unità a temperatura costante a garantire l'accuratezza scientifica nei test di colonna di adsorbimento dinamico?

- In che modo un termostato a circolazione ad alta precisione contribuisce agli studi sulla cinetica di dissoluzione dei minerali?

- Quali sono i vantaggi prestazionali dell'utilizzo di un sistema di raffreddamento a ricircolo per l'acciaio EK-181? Massimizzare la resistenza allo snervamento