In sintesi, la saldatura a fascio di elettroni (EBW) è un processo di precisione ad alta energia utilizzato per applicazioni critiche nei settori aerospaziale, automobilistico, medico e nucleare. Eccelle dove sono necessarie saldature profonde, minima distorsione e l'unione di materiali difficili da saldare o dissimili, sfruttando un fascio di elettroni focalizzato sottovuoto per produrre giunti di qualità superiore.

La ragione principale per scegliere la saldatura a fascio di elettroni non è la fabbricazione generica, ma la risoluzione di sfide ingegneristiche estreme. La sua capacità unica di fornire energia concentrata in profondità nei materiali con precisione chirurgica la rende indispensabile per la produzione di componenti ad alte prestazioni dove il fallimento non è un'opzione.

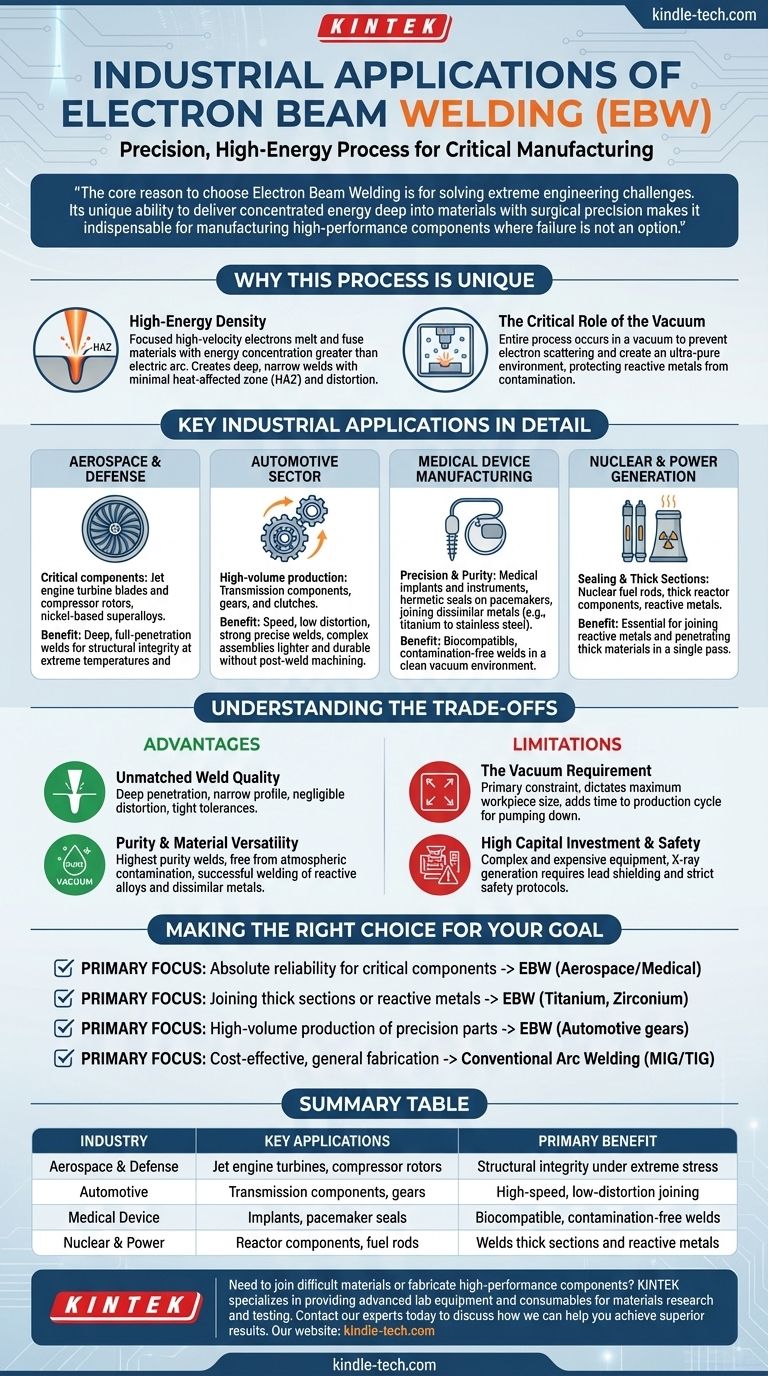

Perché questo processo è unico

La saldatura a fascio di elettroni opera su un principio fondamentalmente diverso dai metodi di saldatura convenzionali. Capire questo è fondamentale per afferrare le sue applicazioni.

La potenza dell'alta densità energetica

L'EBW utilizza un fascio focalizzato di elettroni ad alta velocità per fondere e unire i materiali. Questa concentrazione di energia è molto maggiore di quella di un arco elettrico, consentendo di creare saldature profonde e strette con una zona termicamente alterata (HAZ) molto piccola. Ciò minimizza la distorsione e preserva le proprietà del materiale base.

Il ruolo critico del vuoto

L'intero processo deve avvenire in una camera a vuoto. Questo non è uno svantaggio, ma una caratteristica distintiva. Il vuoto impedisce agli elettroni di disperdersi a causa delle molecole d'aria, garantendo che il fascio rimanga focalizzato. Crea anche un ambiente ultrapuro, proteggendo i metalli reattivi come titanio e zirconio dalla contaminazione da ossigeno o azoto.

Applicazioni industriali chiave in dettaglio

Le caratteristiche uniche dell'EBW la rendono la soluzione preferita in diversi campi esigenti.

Aerospaziale e Difesa

Questa è l'applicazione per eccellenza dell'EBW. Viene utilizzata per fabbricare componenti critici dei motori a reazione come pale di turbine e rotori di compressori, spesso realizzati in superleghe a base di nichel. Il processo garantisce le saldature profonde e a penetrazione completa necessarie per l'integrità strutturale a temperature e sollecitazioni estreme.

Settore automobilistico

Nella produzione automobilistica ad alto volume, l'EBW è apprezzata per la sua velocità e bassa distorsione. Viene comunemente utilizzata per saldare componenti della trasmissione, ingranaggi e frizioni. Creando saldature forti e precise con un apporto di calore minimo, i produttori possono realizzare assemblaggi complessi più leggeri e durevoli senza la necessità di lavorazioni post-saldatura.

Produzione di dispositivi medici

La precisione e la purezza dell'EBW sono vitali per impianti e strumenti medici. Può creare sigilli ermetici sui pacemaker e unire metalli dissimili, come un impianto in titanio a un componente in acciaio inossidabile. L'ambiente pulito sottovuoto assicura che nessun contaminante rimanga intrappolato nella saldatura, il che è fondamentale per la biocompatibilità.

Nucleare e produzione di energia

L'EBW è utilizzata per sigillare le barre di combustibile nucleare e saldare sezioni spesse dei componenti del reattore. Il vuoto è essenziale per unire metalli reattivi comuni nell'industria nucleare, e la sua capacità di penetrare materiali spessi in un unico passaggio è un vantaggio significativo rispetto ad altri metodi che richiederebbero passaggi multipli.

Comprendere i compromessi

Sebbene potente, l'EBW è uno strumento specializzato con chiari limiti. Sceglierlo richiede la comprensione dei suoi costi e benefici specifici.

Vantaggio: Qualità di saldatura senza pari

La penetrazione profonda e il profilo stretto di una saldatura a fascio di elettroni sono strutturalmente superiori alla maggior parte degli altri metodi. L'apporto di calore estremamente basso si traduce in una distorsione trascurabile, fondamentale per mantenere tolleranze strette negli assemblaggi complessi.

Vantaggio: Purezza e versatilità dei materiali

L'ambiente sottovuoto produce saldature della massima purezza, prive di contaminazione atmosferica. Ciò consente la saldatura riuscita di leghe reattive e metalli dissimili che sono impossibili da unire con la saldatura ad arco convenzionale.

Limitazione: Il requisito del vuoto

La necessità di una camera a vuoto è il vincolo principale del processo. Determina la dimensione massima del pezzo e aggiunge un tempo significativo al ciclo di produzione per evacuare la camera. Ciò la rende meno flessibile rispetto a processi come la saldatura TIG o laser.

Limitazione: Elevato investimento di capitale e sicurezza

Le attrezzature EBW sono complesse e costose. Inoltre, l'interazione del fascio di elettroni con il pezzo genera raggi X, il che richiede un'ampia schermatura in piombo per la camera e rigorosi protocolli di sicurezza per gli operatori.

Fare la scelta giusta per il tuo obiettivo

Decidere se utilizzare la saldatura a fascio di elettroni dipende interamente dalle esigenze specifiche del tuo componente e del tuo ambiente di produzione.

- Se la tua priorità principale è l'affidabilità assoluta per componenti critici: L'EBW è la scelta superiore per le parti in ambito aerospaziale o per dispositivi medici dove il cedimento della saldatura sarebbe catastrofico.

- Se la tua priorità principale è unire sezioni spesse o metalli reattivi: La penetrazione profonda e l'ambiente sottovuoto puro dell'EBW la rendono una soluzione leader per materiali come titanio, zirconio o sezioni spesse di acciaio.

- Se la tua priorità principale è la produzione ad alto volume di parti di precisione: Per componenti come gli ingranaggi automobilistici, l'EBW offre un processo veloce, ripetibile e a bassa distorsione che giustifica l'investimento di capitale.

- Se la tua priorità principale è la fabbricazione generale economicamente vantaggiosa: I processi di saldatura ad arco convenzionali come MIG o TIG sono molto più pratici, flessibili ed economici per applicazioni meno impegnative.

In definitiva, la saldatura a fascio di elettroni è uno strumento potente e specializzato progettato per risolvere i problemi di giunzione dei materiali più impegnativi nell'ingegneria moderna.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Vantaggio principale |

|---|---|---|

| Aerospaziale e Difesa | Turbine per motori a reazione, rotori di compressori | Integrità strutturale sotto stress estremo |

| Automotive | Componenti della trasmissione, ingranaggi | Saldatura ad alta velocità e a bassa distorsione |

| Dispositivi Medici | Impianti, sigilli per pacemaker | Saldature biocompatibili e prive di contaminazione |

| Nucleare ed Energia | Componenti del reattore, barre di combustibile | Saldatura di sezioni spesse e metalli reattivi |

Hai bisogno di unire materiali difficili o di fabbricare componenti ad alte prestazioni? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e la prova dei materiali. Se il tuo progetto prevede lo sviluppo o la qualificazione di saldature per applicazioni critiche nei settori aerospaziale, medico o energetico, le nostre soluzioni possono supportare i tuoi processi di R&S e controllo qualità. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Pinzette per ceramica fine avanzata per ingegneria con punta a gomito a punta in ceramica di zirconio

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Macchina da taglio da laboratorio per filo diamantato con banco di lavoro 800mm x 800mm per taglio circolare di filo singolo diamantato di piccole dimensioni

- Presse a Forma Speciale per Laboratorio

Domande frequenti

- Perché un agitatore magnetico potente è essenziale durante la degradazione fotocatalitica? Garantire prestazioni accurate del catalizzatore

- Perché la sinterizzazione è importante? Trasformare la polvere in componenti ad alte prestazioni

- Quali sono i vantaggi dello sputtering RF rispetto allo sputtering DC? Ottieni film sottili superiori per applicazioni avanzate

- Cos'è un congelatore a temperatura ultrabassa? Proteggi i tuoi campioni biologici più preziosi

- Quali sono i problemi dell'olio di pirolisi? Sfide chiave nella stabilità e nel costo del bio-olio

- Qual è la differenza tra un sistema di vuoto a umido e uno a secco? Scegli la tecnologia giusta per la purezza del tuo processo

- Qual è il metodo di deposizione fisica da fase vapore (PVD) per le nanoparticelle? Un approccio "Top-Down" per nanomateriali di elevata purezza

- Quanto tempo ci vuole per trattare termicamente l'acciaio? Da ore a giorni, a seconda del tuo obiettivo