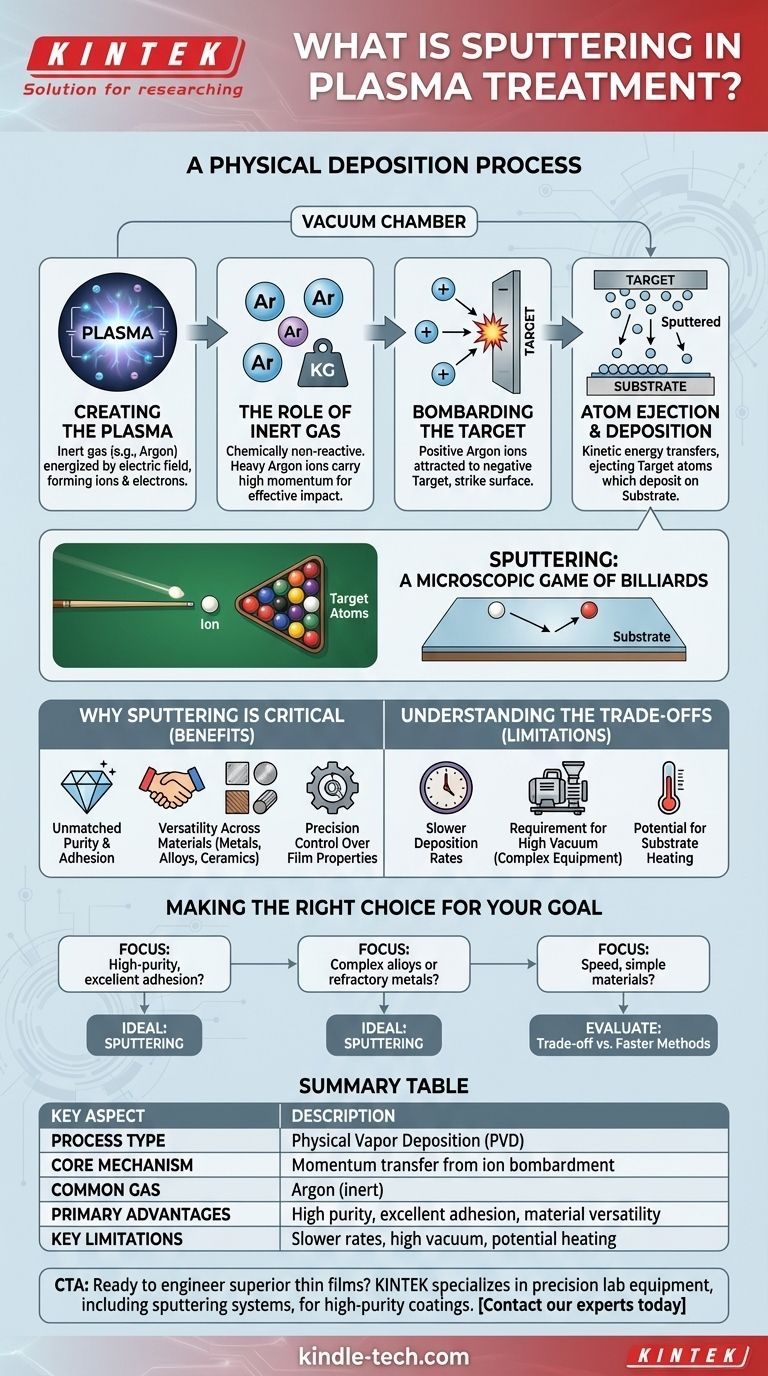

In sostanza, lo sputtering è un processo di deposizione fisica, non chimica. In un ambiente di alto vuoto, un gas di processo viene energizzato in un plasma. Gli ioni di questo plasma vengono accelerati per bombardare un materiale sorgente, noto come "target", dislocando i suoi atomi che poi viaggiano e si depositano come un film sottile e uniforme su un substrato.

Lo sputtering è meglio compreso come un gioco di biliardo microscopico. Gli ioni ad alta energia agiscono come la palla battente, colpendo gli atomi su un materiale target e staccandoli. Questi atomi espulsi rivestono poi un'altra superficie, consentendo l'ingegneria precisa di film sottili ad alta purezza.

Il Meccanismo Fondamentale: Dal Plasma alla Deposizione

Per comprendere lo sputtering, è essenziale scomporre i distinti passaggi che avvengono all'interno della camera a vuoto. L'intero processo si basa sul trasferimento controllato di quantità di moto.

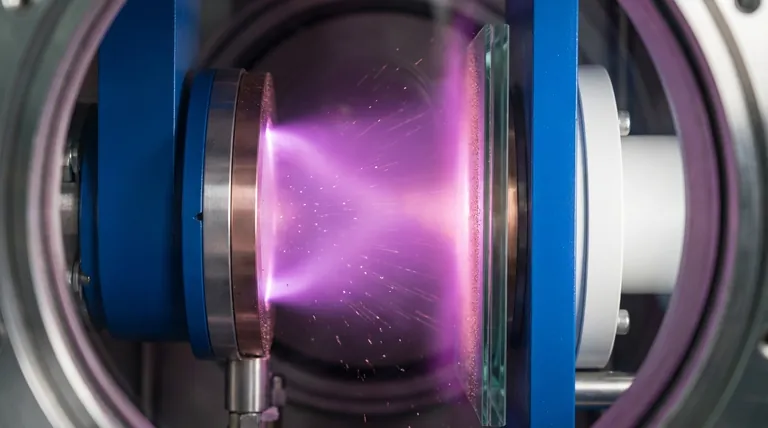

Creazione del Plasma

Il processo inizia introducendo una piccola quantità di un gas inerte, come l'argon, in una camera ad alto vuoto. Viene quindi applicato un campo elettrico, che strappa gli elettroni dagli atomi del gas. Questo crea una miscela di ioni caricati positivamente ed elettroni liberi, formando lo stato energizzato della materia noto come plasma.

Il Ruolo del Gas Inerte

Viene scelto un gas inerte perché è chimicamente non reattivo, garantendo che il processo rimanga puramente fisico. L'argon è la scelta più comune per una ragione critica: la sua massa atomica.

Rispetto a gas inerti più leggeri come l'elio o il neon, gli ioni di argon più pesanti trasportano più quantità di moto. Questo li rende significativamente più efficaci nel staccare gli atomi dal target all'impatto, migliorando l'efficienza del processo.

Bombardamento del Target

Al materiale sorgente da depositare, il target, viene data una carica elettrica negativa. Questo attrae gli ioni di argon caricati positivamente dal plasma, facendoli accelerare e collidere con la superficie del target con una forza significativa.

Eiezione e Deposizione degli Atomi

Ogni collisione trasferisce energia cinetica dall'ione di argon al materiale target. Se viene trasferita energia sufficiente, un atomo viene espulso, o "sputterato", dalla superficie del target. Questi atomi espulsi viaggiano attraverso il vuoto finché non colpiscono il substrato (il materiale da rivestire), costruendo gradualmente uno strato sottile strato dopo strato.

Perché lo Sputtering è un Processo Critico

Lo sputtering non è solo una delle tante opzioni; per certe applicazioni, offre capacità che altri metodi non possono eguagliare.

Purezza e Adesione Ineguagliabili

Poiché il processo avviene in alto vuoto e non comporta reazioni chimiche, i film risultanti sono eccezionalmente puri. L'alta energia degli atomi che si depositano si traduce anche in film con adesione superiore al substrato rispetto a processi a bassa energia come l'evaporazione termica.

Versatilità tra i Materiali

Lo sputtering può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli puri, leghe complesse e persino composti ceramici isolanti. Questo lo rende una tecnica fondamentale nella produzione di semiconduttori, rivestimenti ottici e dispositivi medici avanzati.

Controllo di Precisione sulle Proprietà del Film

Il processo consente un controllo eccezionalmente fine sullo spessore e sull'uniformità del film depositato. Gestendo attentamente la pressione del gas, la potenza e il tempo, gli ingegneri possono creare film con caratteristiche altamente specifiche e ripetibili.

Comprendere i Compromessi

Nessun processo tecnico è privo di limitazioni. L'obiettività richiede di riconoscere dove lo sputtering potrebbe non essere la scelta ottimale.

Velocità di Deposizione Più Lente

Generalmente, lo sputtering è un processo più lento rispetto ad alcune tecniche di deposizione chimica da vapore (CVD) o di evaporazione termica. Questo può essere un fattore limitante per applicazioni che richiedono film molto spessi o produzione ad alto volume.

Requisito di Alto Vuoto

La necessità di un ambiente di alto vuoto richiede attrezzature complesse e costose. Ciò include potenti pompe da vuoto e camere sigillate, il che aumenta sia l'investimento iniziale di capitale che i costi di manutenzione continui.

Potenziale Riscaldamento del Substrato

Il bombardamento costante di particelle ad alta energia (inclusi ioni e atomi espulsi) può trasferire una quantità significativa di calore al substrato. Ciò può danneggiare substrati sensibili alla temperatura, come alcune plastiche o materiali biologici, a meno che non venga implementato un raffreddamento attivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnica di deposizione dipende interamente dal risultato desiderato per il prodotto finale.

- Se il tuo obiettivo principale sono film ad alta purezza con eccellente adesione: Lo sputtering è una scelta ideale grazie alla sua natura fisica e all'elevata energia cinetica degli atomi depositati.

- Se il tuo obiettivo principale è depositare leghe complesse o metalli refrattari: Lo sputtering offre un controllo e una capacità superiori, poiché può depositare materiali senza alterarne la composizione.

- Se il tuo obiettivo principale è la velocità e il rivestimento di materiali semplici: Potrebbe essere necessario valutare il compromesso tra la qualità dello sputtering e le velocità potenzialmente più elevate di metodi più semplici come l'evaporazione termica.

Comprendere questi principi fondamentali ti consente di sfruttare lo sputtering non solo come processo, ma come uno strumento preciso per l'ingegneria avanzata dei materiali.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Fondamentale | Trasferimento di quantità di moto dal bombardamento ionico |

| Gas Comune | Argon (inerte) |

| Vantaggi Principali | Alta purezza, eccellente adesione, versatilità dei materiali |

| Limitazioni Chiave | Velocità di deposizione più lente, richiede alto vuoto, potenziale riscaldamento del substrato |

Pronto a progettare film sottili superiori per il tuo laboratorio?

KINTEK è specializzata in apparecchiature di laboratorio di precisione, inclusi sistemi di sputtering, per aiutarti a ottenere rivestimenti ad alta purezza con eccellente adesione per i tuoi progetti di semiconduttori, ottica o dispositivi medici. La nostra esperienza ti garantisce la soluzione giusta per le tue specifiche esigenze di materiale e applicazione.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di sputtering possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo di grafite pura ad alta purezza per evaporazione a fascio elettronico

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali