Nella sua essenza, il mulino a sfere è uno strumento fondamentale per la riduzione delle dimensioni delle particelle, rendendo le sue applicazioni estese a quasi tutte le industrie pesanti e avanzate. Sono fondamentali nell'estrazione mineraria, nella produzione di cemento, nei prodotti farmaceutici, nella ceramica e nella produzione di materiali avanzati come leghe e nanomateriali. Questa versatilità deriva dal suo metodo semplice ma potente di utilizzo di un mezzo di macinazione per frantumare, miscelare e raffinare i materiali.

L'immensa versatilità del mulino a sfere deriva dal suo meccanismo semplice e potente: l'utilizzo dell'impatto fisico per macinare, miscelare e persino alterare le proprietà dei materiali a livello molecolare. Questo singolo processo è una fase fondamentale in innumerevoli linee di produzione, dalla lavorazione del minerale grezzo alla sintesi di nanomateriali avanzati.

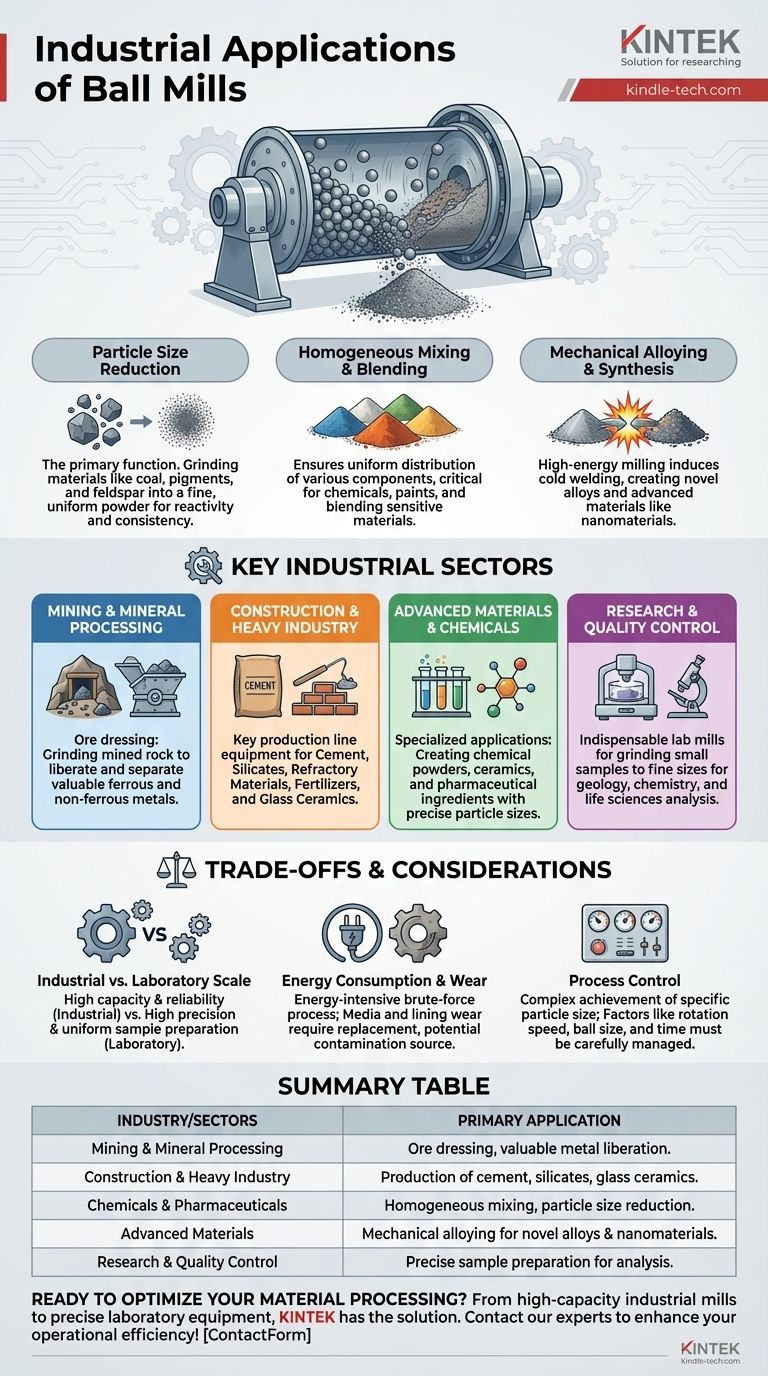

Le Funzioni Principali: Perché i Mulini a Sfere Sono Ubiqui

Il valore di un mulino a sfere non risiede solo nelle industrie che lo utilizzano, ma nelle trasformazioni fondamentali che opera sui materiali.

Riduzione delle Dimensioni delle Particelle

Questa è l'applicazione più comune. Il tamburo rotante fa sì che i mezzi di macinazione (sfere) cadano a cascata e frantumino i materiali in una polvere più fine.

Questo processo è essenziale per materiali come carbone, pigmenti e feldspato per la ceramica, garantendo la consistenza e la reattività corrette per le fasi successive.

Miscelazione Omogenea e Blending

Oltre alla macinazione, il costante movimento di rotolamento rende i mulini a sfere eccellenti miscelatori.

Assicurano una distribuzione uniforme di diversi componenti in polvere, una fase critica nella produzione di prodotti chimici, vernici e persino per la miscelazione sicura di materiali sensibili come gli esplosivi.

Leghe Meccaniche e Sintesi di Materiali

La macinazione ad alta energia con sfere può fare più che semplicemente ridurre le dimensioni delle particelle; può cambiare le proprietà di un materiale.

L'intensa forza può indurre la saldatura a freddo, forzando diverse polveri metalliche insieme per creare nuove leghe. Questo processo è utilizzato anche per produrre materiali avanzati come nanomateriali e solidi amorfi (non cristallini).

Settori Chiave di Applicazione

Le funzioni principali di un mulino a sfere si traducono in applicazioni dirette in una vasta gamma di settori.

Estrazione Mineraria e Lavorazione dei Minerali

Questa è l'applicazione classica per i grandi mulini a sfere industriali. Sono utilizzati per la preparazione dei minerali, che è il processo di macinazione della roccia estratta per liberare e separare metalli ferrosi e non ferrosi di valore.

Costruzioni e Industria Pesante

La produzione di materiali di base per l'edilizia e l'agricoltura dipende fortemente dai mulini a sfere.

Sono attrezzature chiave nelle linee di produzione per cemento, silicati, materiali refrattari, fertilizzanti e ceramiche vetrose.

Materiali Avanzati e Chimica

In campi più specializzati, i mulini a sfere sono utilizzati per creare prodotti altamente specifici.

Ciò include la macinazione di materie prime ceramiche, la produzione di polveri chimiche e la preparazione di ingredienti di base per prodotti farmaceutici dove la dimensione delle particelle è fondamentale per il dosaggio e l'efficacia.

Ricerca e Controllo Qualità

Su una scala molto più piccola, i mulini da laboratorio sono indispensabili.

I mulini planetari a sfere sono utilizzati in campi come la geologia, la chimica e le scienze della vita per macinare piccoli campioni a dimensioni molto fini per un'analisi accurata e il controllo qualità.

Comprendere i Compromessi e le Considerazioni

Sebbene altamente versatili, i mulini a sfere non sono privi di complessità operative. Comprendere questi compromessi è fondamentale per il loro uso efficace.

Scala Industriale vs. Laboratorio

Il compromesso principale è tra resa e precisione. I grandi mulini industriali sono costruiti per alta capacità e affidabilità, lavorando tonnellate di materiale all'ora.

Al contrario, i mulini da laboratorio più piccoli privilegiano la macinazione dei campioni a dimensioni estremamente piccole e uniformi per l'analisi, sacrificando il volume per la precisione.

Consumo Energetico e Usura

La macinazione a sfere è un processo a forza bruta e ad alta intensità energetica. La rotazione e l'impatto costanti richiedono una potenza significativa, rappresentando un costo operativo importante.

Inoltre, sia i mezzi di macinazione che il rivestimento interno del mulino si usurano nel tempo. Ciò richiede una sostituzione periodica e può essere fonte di contaminazione del prodotto.

Controllo del Processo

Sebbene il concetto sia semplice, ottenere una dimensione delle particelle specifica e uniforme può essere complesso. Fattori come la velocità di rotazione, la dimensione e il materiale delle sfere e il tempo di macinazione devono essere controllati attentamente per ottenere il risultato desiderato.

Fare la Scelta Giusta per il Tuo Obiettivo

La migliore applicazione di un mulino a sfere dipende interamente dal risultato previsto.

- Se il tuo obiettivo principale è la lavorazione di materiali sfusi: Hai bisogno di un mulino a sfere industriale su larga scala progettato per alta capacità e affidabilità, comune nell'estrazione mineraria e nella produzione di cemento.

- Se il tuo obiettivo principale è la sintesi di materiali avanzati: Dovresti considerare un mulino a sfere ad alta energia capace di leghe meccaniche per creare nuove leghe o nanomateriali.

- Se il tuo obiettivo principale è la preparazione di campioni per l'analisi: È essenziale un mulino da laboratorio più piccolo e ad alta precisione, come un mulino planetario a sfere, per macinare i campioni alle dimensioni fini e uniformi richieste per test accurati.

In definitiva, il valore duraturo del mulino a sfere risiede nella sua capacità semplice, scalabile e potente di trasformare fisicamente le materie prime in prodotti fondamentali.

Tabella Riassuntiva:

| Industria/Settore | Applicazione Principale del Mulino a Sfere |

|---|---|

| Estrazione Mineraria e Lavorazione dei Minerali | Preparazione dei minerali e macinazione per liberare metalli preziosi. |

| Costruzioni e Industria Pesante | Produzione di cemento, silicati, fertilizzanti e ceramiche vetrose. |

| Chimica e Farmaceutica | Miscelazione omogenea e riduzione delle dimensioni delle particelle per le polveri. |

| Materiali Avanzati | Leghe meccaniche per creare nuove leghe e nanomateriali. |

| Ricerca e Controllo Qualità | Preparazione dei campioni per un'analisi accurata nei laboratori. |

Pronto a ottimizzare la tua lavorazione dei materiali? Sia che tu abbia bisogno di un mulino a sfere industriale ad alta capacità per la produzione di massa o di un mulino da laboratorio preciso per la R&S, KINTEK ha la soluzione. La nostra esperienza nelle attrezzature da laboratorio e nei materiali di consumo ti assicura di ottenere lo strumento giusto per macinare, miscelare o sintetizzare materiali. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e migliorare la tua efficienza operativa!

Guida Visiva

Prodotti correlati

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Mulino a Sfere Vibrazionale Ibrido ad Alta Energia per Uso di Laboratorio

- Mulino a Tessuto Ibrido da Laboratorio

- Macina per macinazione di tessuti ad alta produttività da laboratorio

- Mulino a Sfere Laboratorio Vibrante ad Alta Energia Tipo Monotank

Domande frequenti

- Qual è la funzione primaria di un mulino a sfere planetario nella preparazione dell'acciaio ODS? Ottenere la lega meccanica su nanoscala

- Qual è la funzione di un mulino a sfere planetario nella preparazione di polveri a fase MAX? Sblocca l'omogeneità atomica ad alta purezza

- Qual è la funzione di un mulino a sfere planetario nella sintesi di nanocompositi (Cu–10Zn)-Al2O3? Leghe ad alta energia

- Qual è l'intervallo di velocità di un mulino a palle? Trova la tua efficienza di macinazione ottimale

- Come un mulino a palle planetario facilita la sintesi meccanochemica di elettroliti solidi solforati? - Senza ricottura