Per prestazioni ottimali, un mulino a sfere dovrebbe essere riempito al 50% del suo volume totale con i mezzi di macinazione. Questo livello a metà è lo standard industriale perché crea le condizioni ideali per la macinazione. Il restante 50% dello spazio è essenziale, poiché consente ai mezzi di essere sollevati dalla rotazione del mulino e poi di ricadere a cascata, creando le forze d'impatto e di attrito che scompongono il materiale.

Il livello di riempimento dei mezzi del 50% non è un numero arbitrario; è il punto di equilibrio calcolato. Questo livello massimizza l'energia di macinazione fornendo la massima altezza di caduta possibile per i mezzi, lasciando al contempo spazio sufficiente per il materiale in lavorazione. Una deviazione significativa da questo standard comprometterà direttamente l'efficienza e la velocità di macinazione.

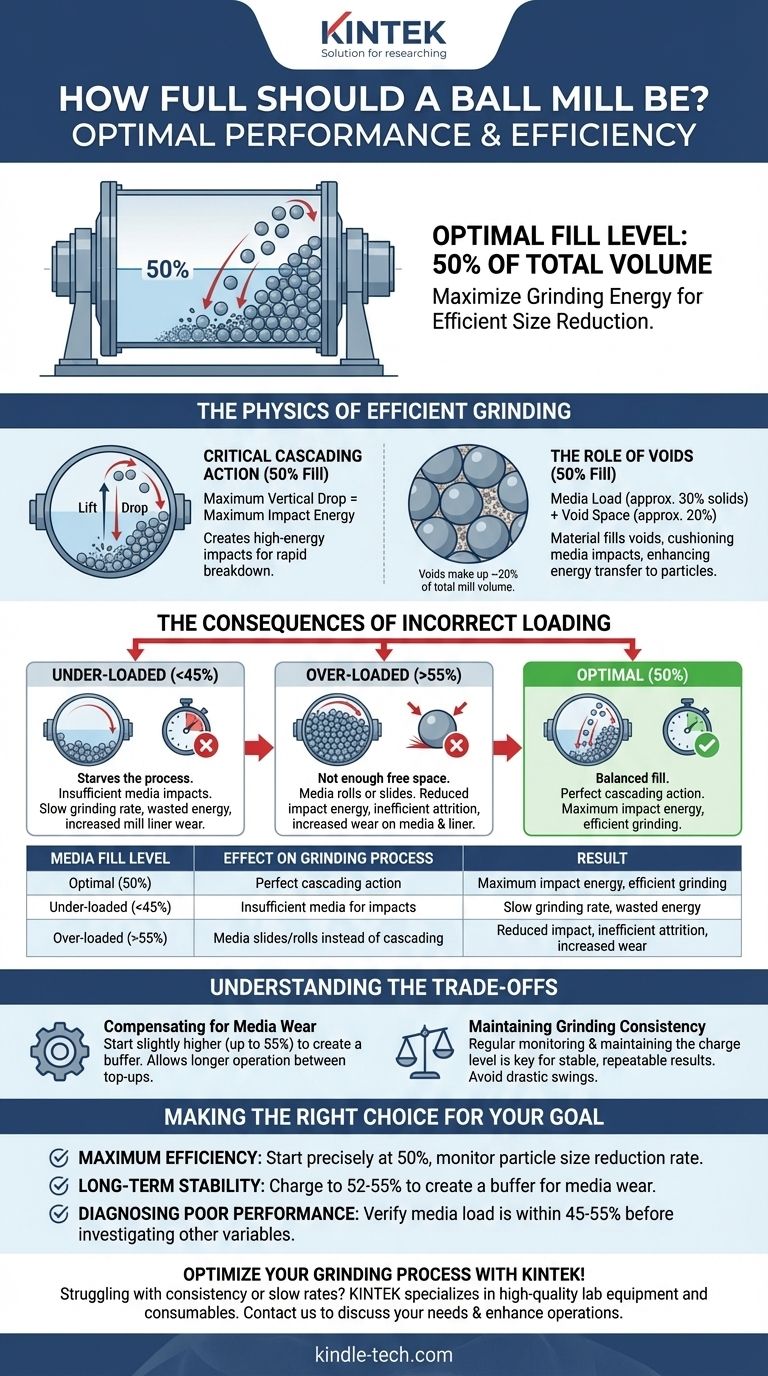

La fisica della macinazione efficiente

Per capire perché il livello di riempimento è così critico, devi prima comprendere il meccanismo con cui funziona effettivamente un mulino a sfere. L'obiettivo è creare un movimento controllato di "caduta a cascata" o "cataratta" dei mezzi di macinazione.

L'azione critica a cascata

La macinazione si ottiene principalmente quando i mezzi (sfere) vengono sollevati lungo la parete del tamburo rotante e poi ricadono sul materiale sottostante. Questa azione crea impatti ad alta energia.

Se i mezzi rotolano o scivolano semplicemente sul fondo del mulino, si ottiene solo un'attrito lento e a bassa energia (sfregamento), che è altamente inefficiente. Il livello di riempimento del 50% fornisce la massima caduta verticale per i mezzi, massimizzando così l'energia d'impatto.

Il ruolo dei vuoti e del materiale

Quando un mulino è riempito al 50% con i mezzi, i mezzi stessi non occupano l'intero 50% dello spazio. Gli spazi tra le singole sfere, noti come vuoti, costituiscono tipicamente circa il 20% del volume totale del mulino.

Ciò significa che una carica di mezzi del 50% è composta da circa il 30% di mezzi solidi e il 20% di spazio vuoto. È questo spazio vuoto che il materiale da macinare dovrebbe riempire. Il materiale attenua efficacemente gli impatti tra i mezzi, assicurando che l'energia venga trasferita alla riduzione della dimensione delle particelle anziché essere sprecata nell'usura dei mezzi contro i mezzi o dei mezzi contro il rivestimento.

Le conseguenze di un carico errato

Deviare dallo standard del 50% ha effetti negativi immediati e prevedibili sulla vostra operazione di macinazione. Sia il sottocarico che il sovraccarico interrompono la cruciale azione a cascata.

Il problema del sottocarico (<45%)

Riempire il mulino troppo basso affama il processo. Semplicemente non ci sono abbastanza mezzi di macinazione per creare il numero di impatti necessari per una riduzione efficiente delle dimensioni.

Ciò si traduce in una bassa velocità di macinazione e spreco di energia, poiché il motore del mulino sta ancora lavorando per sollevare una carica di mezzi subottimale. Può anche portare a un'usura eccessiva del rivestimento del mulino, poiché non ci sono abbastanza mezzi e materiale per proteggerlo dagli impatti diretti.

Il problema del sovraccarico (>55%)

Il sovraccarico è un errore più comune e spesso frainteso. Quando il mulino è troppo pieno, non c'è abbastanza spazio libero affinché i mezzi vengano sollevati e cadano.

Invece di cadere a cascata, la carica dei mezzi tende a rotolare o scivolare su se stessa. Ciò riduce drasticamente l'energia d'impatto, spostando l'azione di macinazione verso un'attrito inefficiente. Il processo rallenta in modo significativo e si aumenta il tasso di usura sia sui mezzi che sul rivestimento del mulino a causa del costante movimento di sfregamento.

Comprendere i compromessi

Sebbene il 50% sia il punto di partenza ideale, a volte vengono apportate piccole modifiche per ragioni pratiche e operative.

Compensazione dell'usura dei mezzi

I mezzi di macinazione si usurano nel tempo, riducendo il volume totale della carica. Per tenere conto di ciò, alcuni operatori iniziano con una carica leggermente superiore, tipicamente fino al 55%.

Ciò crea un buffer, consentendo al mulino di funzionare in modo efficiente per periodi più lunghi prima che la carica dei mezzi debba essere misurata e rabboccata. Andare oltre il 55%, tuttavia, inizierà a ostacolare il movimento a cascata e a ridurre l'efficienza.

Mantenere la coerenza della macinazione

Il fattore più importante è la coerenza. Sbalzi drastici nel livello di carico dei mezzi porteranno a risultati imprevedibili nel prodotto finale.

Monitorare e mantenere regolarmente la carica dei mezzi al livello target (che sia precisamente il 50% o un intervallo operativo del 52-55%) è fondamentale per un processo di macinazione stabile e ripetibile.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo operativo specifico dovrebbe guidare la tua strategia di carico precisa.

- Se la tua priorità principale è la massima efficienza di macinazione: Inizia precisamente con un carico di mezzi del 50% e monitora la velocità di riduzione della dimensione delle particelle per stabilire una linea di base delle prestazioni.

- Se la tua priorità principale è la stabilità operativa a lungo termine: Carica al 52-55% per creare un buffer che compensi l'usura dei mezzi, riducendo la frequenza dei rabbocchi.

- Se stai diagnosticando prestazioni scarse: Per prima cosa, verifica che il carico dei mezzi sia compreso nell'intervallo 45-55% prima di indagare su altre variabili come la velocità del mulino o la velocità di alimentazione del materiale.

Ottenere una macinazione ottimale inizia stabilendo questo equilibrio fondamentale all'interno del mulino.

Tabella riassuntiva:

| Livello di riempimento dei mezzi | Effetto sul processo di macinazione | Risultato |

|---|---|---|

| Ottimale (50%) | Azione a cascata perfetta | Massima energia d'impatto, macinazione efficiente |

| Sottocarico (<45%) | Mezzi insufficienti per gli impatti | Bassa velocità di macinazione, energia sprecata |

| Sovraccarico (>55%) | I mezzi scivolano/rotolano invece di cadere a cascata | Energia d'impatto ridotta, attrito inefficiente, usura aumentata |

Ottimizza il tuo processo di macinazione con KINTEK!

Stai riscontrando dimensioni delle particelle incoerenti o basse velocità di macinazione? L'attrezzatura giusta e la consulenza di esperti sono cruciali. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi mulini a sfere e mezzi di macinazione, progettati per fornire risultati precisi e affidabili per il tuo laboratorio.

Lascia che i nostri esperti ti aiutino a raggiungere prestazioni ed efficienza ottimali. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono migliorare le tue operazioni di macinazione.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Quale ruolo svolge un mulino a sfere ad alta energia nella preparazione di ZrB2–MoSi2? Sblocca l'omogeneità microscopica

- Qual è il ruolo di un mulino a sfere ad alta energia nella pre-elaborazione del Ga-LLZO? Ottimizza la sintesi del tuo elettrolita solido

- Qual è la funzione di un mulino a sfere ad alta energia nella sintesi "top-down" dei nanomateriali? Aumenta la reattività chimica

- Quale ruolo gioca un mulino a sfere planetario ad alta energia nella sintesi di CoCrFeNiMn? Metodi di sintesi HEA master

- Qual è il rapporto per la macinazione a sfere? Trova il Rapporto Ottimale Sfere-Polvere per il Tuo Laboratorio

- Qual è lo scopo principale dell'utilizzo di sfere di macinazione in acciaio inossidabile nella macinazione a palle di rame e CNT?

- Qual è la funzione di un mulino a sfere nella sintesi LLZO? Massimizza la purezza del tuo elettrolita allo stato solido

- Qual è il ruolo di un mulino a sfere planetario nella sintesi allo stato solido di elettroliti solidi di tipo NASICON? Sblocca la purezza