Per aumentare l'efficienza di un mulino a palle, è necessario ottimizzare sistematicamente la relazione tra il materiale che si sta macinando e il mezzo che effettua la macinazione. Ciò comporta il controllo della dimensione dell'alimentazione, del volume e della dimensione delle sfere d'acciaio e della densità della sospensione all'interno del mulino. Ogni fattore influisce direttamente su quanta energia viene utilizzata in modo produttivo per la riduzione delle dimensioni delle particelle rispetto a quanta ne viene sprecata.

Il principio fondamentale dell'efficienza del mulino a palle è massimizzare il trasferimento efficace di energia. Ogni regolazione, dalla dimensione del materiale che entra nel mulino alla densità della sospensione, mira a garantire che le sfere d'acciaio colpiscano il materiale bersaglio con la massima efficacia possibile, piuttosto che sprecare energia in collisioni inefficaci o attrito interno.

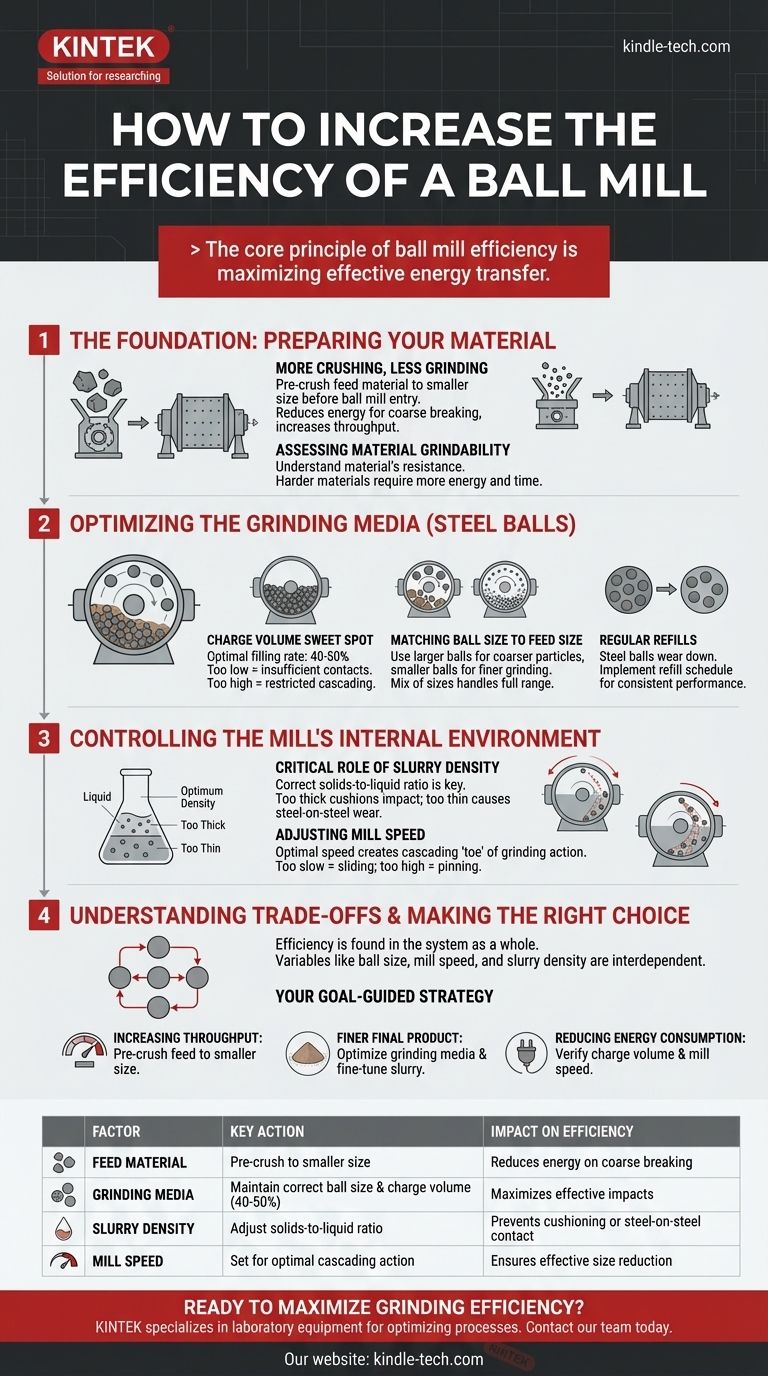

Le Basi: Preparare il Tuo Materiale

Prima ancora che il materiale entri nel mulino, puoi ottenere significativi guadagni in termini di efficienza. Lo stato del tuo materiale di alimentazione stabilisce la base per l'intero processo di macinazione.

Il Principio di "Più Frantumazione, Meno Macinazione"

Il guadagno di efficienza più significativo spesso deriva dalla riduzione della dimensione delle particelle del materiale di alimentazione prima che entri nel mulino a palle. I mulini a palle sono più efficienti nella macinazione fine, non nella frantumazione grossolana.

Utilizzando un frantoio per effettuare la riduzione iniziale delle dimensioni, si consente al mulino a palle di concentrare la sua energia sul compito previsto. Questo singolo cambiamento può aumentare drasticamente la produttività e ridurre il consumo energetico complessivo.

Valutazione della Macinabilità del Materiale

Ogni materiale ha una macinabilità intrinseca, o resistenza alla rottura. Sebbene tu non possa cambiare il materiale stesso, comprendere questa proprietà è cruciale per stabilire aspettative realistiche e ottimizzare altri parametri di conseguenza.

I materiali più duri richiederanno sempre più energia e tempo, il che deve essere considerato nei calcoli del processo.

Ottimizzazione del Mezzo Macinante (Le Sfere d'Acciaio)

Le sfere d'acciaio, o mezzo macinante, sono il motore del mulino. La loro dimensione, volume e condizione sono le variabili più critiche che puoi controllare all'interno del mulino stesso.

Il Punto Ottimale del "Volume di Carica"

Il tasso di riempimento, o volume di carica, è la percentuale del volume interno del mulino occupata dalle sfere d'acciaio. L'intervallo ottimale è tipicamente del 40-50%.

Se la carica è troppo bassa, il numero di contatti di macinazione per rotazione è insufficiente, sprecando tempo ed energia. Se è troppo alta, le sfere non possono cadere liberamente, riducendo la forza d'impatto e l'azione di macinazione.

Abbinare la Dimensione della Sfera alla Dimensione dell'Alimentazione

Non esiste una soluzione universale per il mezzo macinante. Devi abbinare la dimensione della sfera al materiale che stai macinando.

Usa sfere più grandi per frantumare particelle di alimentazione più grossolane e sfere più piccole per la macinazione più fine di particelle più piccole. Una carica ottimizzata spesso utilizza un mix di dimensioni per gestire l'intera gamma di particelle man mano che vengono ridotte.

Mantenimento della Carica Tramite Ricariche Regolari

Le sfere d'acciaio si usurano nel tempo, diventando più piccole e meno efficaci. Questa usura riduce il volume totale della carica e altera la distribuzione delle dimensioni.

L'implementazione di un programma per il riempimento accurato del mulino con nuove sfere è essenziale per mantenere prestazioni di macinazione costanti e prevedibili.

Controllo dell'Ambiente Interno del Mulino

Le condizioni all'interno del mulino, in particolare la densità della sospensione e la velocità di rotazione, determinano come le sfere e il materiale interagiscono.

Il Ruolo Critico della Densità della Sospensione

La macinazione viene spesso eseguita in un ambiente umido, e la densità della sospensione (il rapporto tra solidi e liquido) è una leva chiave.

Se la sospensione è troppo densa, ammortizzerà l'impatto delle sfere, riducendo l'efficienza di macinazione. Se è troppo liquida, non rivestirà correttamente il mezzo, portando a sprechi di energia dovuti al contatto acciaio su acciaio.

Regolazione della Velocità del Mulino per un'Azione Corretta

La velocità di rotazione del mulino determina il comportamento della carica di sfere. Se la velocità è troppo lenta, le sfere scivoleranno semplicemente, fornendo poca macinazione.

Se la velocità è troppo alta (avvicinandosi alla "velocità critica"), le sfere saranno bloccate alla parete del mulino dalla forza centrifuga e non avverrà alcuna macinazione. La velocità più efficiente consente alla carica di sollevarsi e cadere, creando una "punta" di intensa azione di macinazione.

Comprendere i Compromessi

Ottimizzare un mulino a palle non significa massimizzare una variabile, ma trovare il giusto equilibrio per la tua specifica applicazione.

L'Interdipendenza delle Variabili

Tutti questi fattori sono interconnessi. Cambiare la dimensione delle sfere potrebbe richiedere di regolare la velocità del mulino. Ridurre la dimensione dell'alimentazione potrebbe consentire di utilizzare una diversa densità della sospensione per risultati migliori. L'efficienza si trova nel sistema nel suo complesso, non in un singolo componente.

Usura come Costo Inevitabile

La macinazione è un processo intrinsecamente abrasivo e ad alto impatto. Sebbene queste strategie miglioreranno l'efficienza energetica, non elimineranno i costi operativi di sostituzione del mezzo macinante in sfere d'acciaio e dei rivestimenti interni del mulino, che sono progettati per essere consumati nel tempo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di ottimizzazione dovrebbe essere guidata dal tuo obiettivo principale.

- Se il tuo obiettivo principale è aumentare la produttività: La pre-frantumazione del materiale di alimentazione a una dimensione più piccola e più consistente è la strategia più efficace.

- Se il tuo obiettivo principale è ottenere un prodotto finale più fine: Concentrati sull'ottimizzazione del mezzo macinante con una corretta distribuzione di sfere di dimensioni più piccole e sulla messa a punto della densità della sospensione.

- Se il tuo obiettivo principale è ridurre il consumo energetico: Per prima cosa, verifica che il volume della carica di sfere e la velocità del mulino siano corretti per assicurarti di non sprecare energia a causa di una scarsa azione di caduta.

In definitiva, un mulino a palle altamente efficiente è un sistema equilibrato in cui ogni componente è sintonizzato per massimizzare il trasferimento di energia produttiva.

Tabella Riepilogativa:

| Fattore da Ottimizzare | Azione Chiave | Impatto sull'Efficienza |

|---|---|---|

| Materiale di Alimentazione | Pre-frantumazione a dimensioni più piccole | Riduce l'energia spesa per la frantumazione grossolana |

| Mezzo Macinante | Mantenere la corretta dimensione delle sfere e il volume di carica (40-50%) | Massimizza gli impatti efficaci e l'azione di macinazione |

| Densità della Sospensione | Regolare il rapporto solidi-liquido | Previene l'ammortizzazione che spreca energia o il contatto acciaio su acciaio |

| Velocità del Mulino | Impostare per un'azione di caduta ottimale | Assicura che le sfere si sollevino e cadano efficacemente per la riduzione delle dimensioni |

Pronto a massimizzare l'efficienza della tua macinazione e ridurre i costi operativi?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per l'ottimizzazione di processi come la macinazione a palle. I nostri esperti possono aiutarti a selezionare il mezzo macinante giusto e fornire approfondimenti per affinare i parametri del tuo mulino per il tuo materiale e i tuoi obiettivi specifici.

Contatta il nostro team oggi stesso per discutere come possiamo supportare la produttività e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Qual è la differenza tra un mulino a palle e un mulino SAG? Una guida alla macinazione primaria vs. secondaria

- Perché si utilizza un mulino a sfere da laboratorio nella ricerca sui catalizzatori Co-Ni? Ottimizzare la conversione della CO2 con una macinazione precisa

- Che ruolo svolge un mulino a palle planetario nella produzione di fertilizzanti a base di guscio d'uovo? Sblocca una reattività chimica superiore

- Qual è il ruolo chiave di un mulino a sfere planetario per i target IZO? Raggiungere l'uniformità a livello atomico nella preparazione del materiale