Le prestazioni di un mulino a sfere sono determinate da una precisa interazione di diversi fattori operativi chiave. Per controllare la dimensione finale delle particelle e l'efficienza di macinazione, è necessario regolare quattro variabili principali: la velocità di rotazione del mulino, le caratteristiche dei mezzi di macinazione (le sfere), le proprietà del materiale da macinare e il volume sia dei mezzi che del materiale all'interno del mulino.

Ottimizzare un mulino a sfere non significa massimizzare un'unica impostazione, ma ottenere un tipo specifico di azione di macinazione. La chiave è bilanciare velocità, mezzi e carico per creare l'ambiente ideale di impatto e attrito per il materiale specifico e il risultato desiderato.

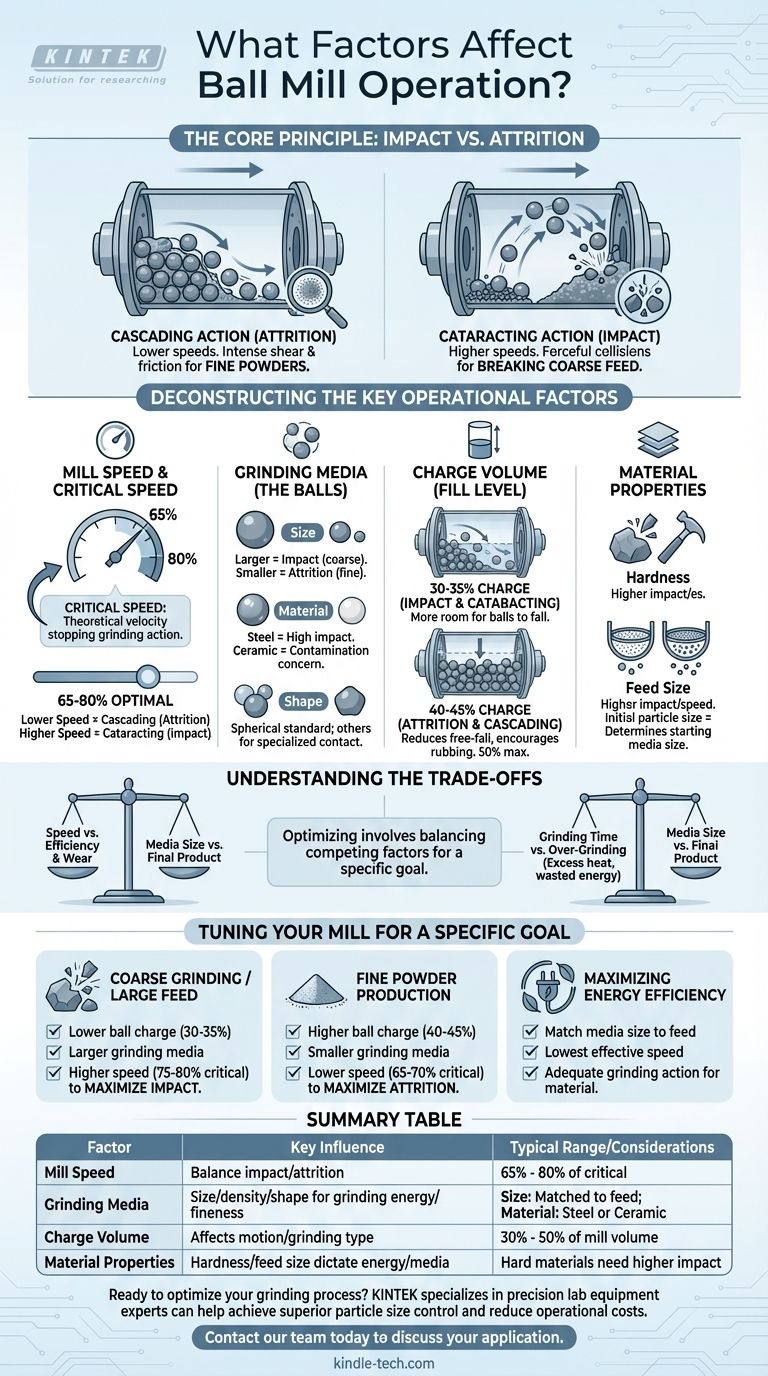

Il Principio Fondamentale: Impatto vs. Attrito

Un mulino a sfere riduce la dimensione delle particelle utilizzando due azioni fondamentali. Le tue scelte operative sono tutte finalizzate a promuovere una o una combinazione di entrambe.

Azione a Cascata (Attrito)

A velocità più basse, le sfere di macinazione rotolano lungo la faccia delle altre sfere in un movimento scorrevole costante. Questo crea un'immensa forza di taglio e attrito.

Questa azione a "cascata" è ideale per l'attrito, macinando le particelle molto finemente attraverso lo sfregamento. È il metodo preferito per produrre polveri fini.

Azione a Cataratta (Impatto)

A velocità più elevate, le sfere vengono sollevate più in alto lungo la parete del mulino prima di staccarsi e cadere sul materiale sottostante. Questo crea una serie di collisioni violente.

Questa azione a "cataratta" enfatizza l'impatto, che è eccellente per scomporre rapidamente ed efficientemente il materiale di alimentazione più grossolano.

Analisi dei Fattori Operativi Chiave

Ogni variabile operativa influenza direttamente l'equilibrio tra cascata e cataratta all'interno del mulino.

Velocità del Mulino e Velocità Critica

Il fattore più importante è la velocità di rotazione del mulino, che è meglio compresa come percentuale della sua velocità critica.

La velocità critica è la velocità teorica alla quale la forza centrifuga farebbe aderire i mezzi di macinazione alla parete interna del mulino, arrestando ogni azione di macinazione.

La velocità operativa ottimale è tipicamente compresa tra il 65% e l'80% della velocità critica. Le velocità all'estremità inferiore di questo intervallo favoriscono la cascata (attrito), mentre le velocità all'estremità superiore promuovono la cataratta (impatto).

Mezzi di Macinazione (Le Sfere)

Le sfere sono il motore del processo di macinazione. La loro dimensione, il materiale e la quantità sono fondamentali.

- Dimensione: Le sfere più grandi creano forze d'impatto maggiori, ideali per rompere particelle di alimentazione grandi. Le sfere più piccole hanno una superficie totale molto più ampia, rendendole più efficienti per la macinazione fine tramite attrito.

- Materiale: La densità dei mezzi influenza l'energia d'impatto. Le sfere in acciaio sono comuni per la macinazione ad alto impatto. Le sfere in ceramica sono utilizzate quando la contaminazione del prodotto è una preoccupazione.

- Forma: Sebbene tipicamente sferiche, altre forme possono essere utilizzate per applicazioni specializzate per modificare la natura dei punti di contatto.

Volume di Carico (Livello di Riempimento)

Il livello di riempimento, o volume di carico, si riferisce alla percentuale del volume interno del mulino occupato dai mezzi di macinazione. Questo è tipicamente compreso tra il 30% e il 50%.

Un carico di sfere inferiore (circa 30-35%) fornisce più spazio alle sfere per cadere, promuovendo l'impatto e la cataratta.

Un carico di sfere maggiore (circa 40-45%) riduce la distanza di caduta libera, il che incoraggia la cascata e l'attrito per una macinazione più fine. Un riempimento eccessivo oltre il 50% può smorzare il movimento delle sfere e ridurre drasticamente l'efficienza.

Proprietà del Materiale

Le caratteristiche del materiale di alimentazione stesso detteranno le tue altre scelte. I materiali duri possono richiedere una maggiore energia d'impatto da mezzi più grandi o velocità più elevate. La dimensione iniziale delle particelle dell'alimentazione determina la dimensione iniziale appropriata per i mezzi di macinazione.

Comprendere i Compromessi

Ottimizzare un mulino a sfere comporta sempre il bilanciamento di fattori in competizione. Non esiste un'unica impostazione "migliore", solo l'impostazione migliore per un obiettivo specifico.

Velocità vs. Efficienza e Usura

Velocità più elevate aumentano la produttività ma hanno un costo. Il consumo di energia aumenta significativamente con la velocità, così come il tasso di usura sia sui mezzi di macinazione che sul rivestimento interno del mulino.

Dimensione dei Mezzi vs. Prodotto Finale

Usare sfere grandi per macinare un materiale fino a una polvere molto fine è molto inefficiente. Le sfere grandi non hanno la superficie necessaria per un attrito efficace. Al contrario, usare sfere piccole per rompere particelle di alimentazione grandi sarà estremamente lento, poiché le sfere non hanno l'energia d'impatto per causare fratture.

Tempo di Macinazione vs. Sovra-macinazione

Il semplice fatto di far funzionare il mulino più a lungo non è sempre meglio. Una volta raggiunta la dimensione target delle particelle, un'ulteriore macinazione genera calore in eccesso, spreca enormi quantità di energia e talvolta può essere dannosa per le proprietà del prodotto finale.

Regolazione del Tuo Mulino per un Obiettivo Specifico

Usa questi principi per configurare la tua operazione in base all'output desiderato.

- Se il tuo obiettivo principale è la macinazione grossolana o la scomposizione di alimentazione grande: Usa un volume di carico delle sfere inferiore (30-35%), mezzi di macinazione più grandi e opera all'estremità superiore dell'intervallo di velocità ottimale (75-80% della velocità critica) per massimizzare l'impatto.

- Se il tuo obiettivo principale è produrre una polvere molto fine: Usa un volume di carico delle sfere maggiore (40-45%) con mezzi di macinazione più piccoli e opera a velocità inferiori (65-70% della velocità critica) per massimizzare l'attrito.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica: Abbina la dimensione dei mezzi strettamente alla dimensione dell'alimentazione e opera alla velocità più bassa efficace che fornisca ancora un'azione di macinazione adeguata per il tuo materiale.

Padroneggiare queste variabili trasforma la macinazione a sfere da un processo di forza bruta a un compito ingegneristico preciso.

Tabella Riassuntiva:

| Fattore | Influenza Chiave | Intervallo Tipico/Considerazioni |

|---|---|---|

| Velocità del Mulino | Equilibrio tra impatto (cataratta) e attrito (cascata) | 65% - 80% della velocità critica |

| Mezzi di Macinazione | Dimensione, densità e forma determinano l'energia di macinazione e la finezza | Dimensione: Abbinata all'alimentazione; Materiale: Acciaio o Ceramica |

| Volume di Carico | Influenza il movimento delle sfere e il tipo di azione di macinazione | 30% - 50% del volume del mulino |

| Proprietà del Materiale | Durezza e dimensione dell'alimentazione dettano l'energia richiesta e la scelta dei mezzi | I materiali duri necessitano di maggiore energia d'impatto |

Pronto a ottimizzare il tuo processo di macinazione?

KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per i laboratori. Sia che tu debba selezionare i mezzi di macinazione giusti o configurare il tuo mulino per la massima efficienza, i nostri esperti possono aiutarti a ottenere un controllo superiore della dimensione delle particelle e a ridurre i costi operativi.

Contatta oggi il nostro team per discutere la tua applicazione specifica e scoprire come le soluzioni KINTEK possono migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

Domande frequenti

- Qual è la differenza tra un mulino a palle e un mulino a ciottoli? Scegli il mulino giusto per purezza vs. potenza

- Quale ruolo gioca un mortaio di agata nella preparazione di catodi compositi? Garantire la purezza nella ricerca sulle batterie allo stato solido

- Posso usare un macinino a umido per la macinazione a secco? Evita di danneggiare il tuo elettrodomestico da cucina

- Come funziona una fresatrice? Comprendere i 3 Tipi Principali: Sagomatura, Macinazione e Miscelazione

- Perché utilizzare la rettifica al carburo di silicio (SiC) per gli elettroliti LLZO? Ottimizzare la qualità della sinterizzazione con una preparazione superficiale di precisione

- Come aumentare l'efficienza di un mulino a sfere? Ottimizzare velocità, alimentazione e mezzi di macinazione per prestazioni di punta

- Quale obiettivo di processo si ottiene utilizzando strumenti di macinazione per LATP-Li3InCl6-DMF? Ottimizzare l'efficienza del rivestimento superficiale

- In che modo il processo di macinazione multistadio contribuisce alla qualità delle nanopolveri finite nella sintesi allo stato solido?