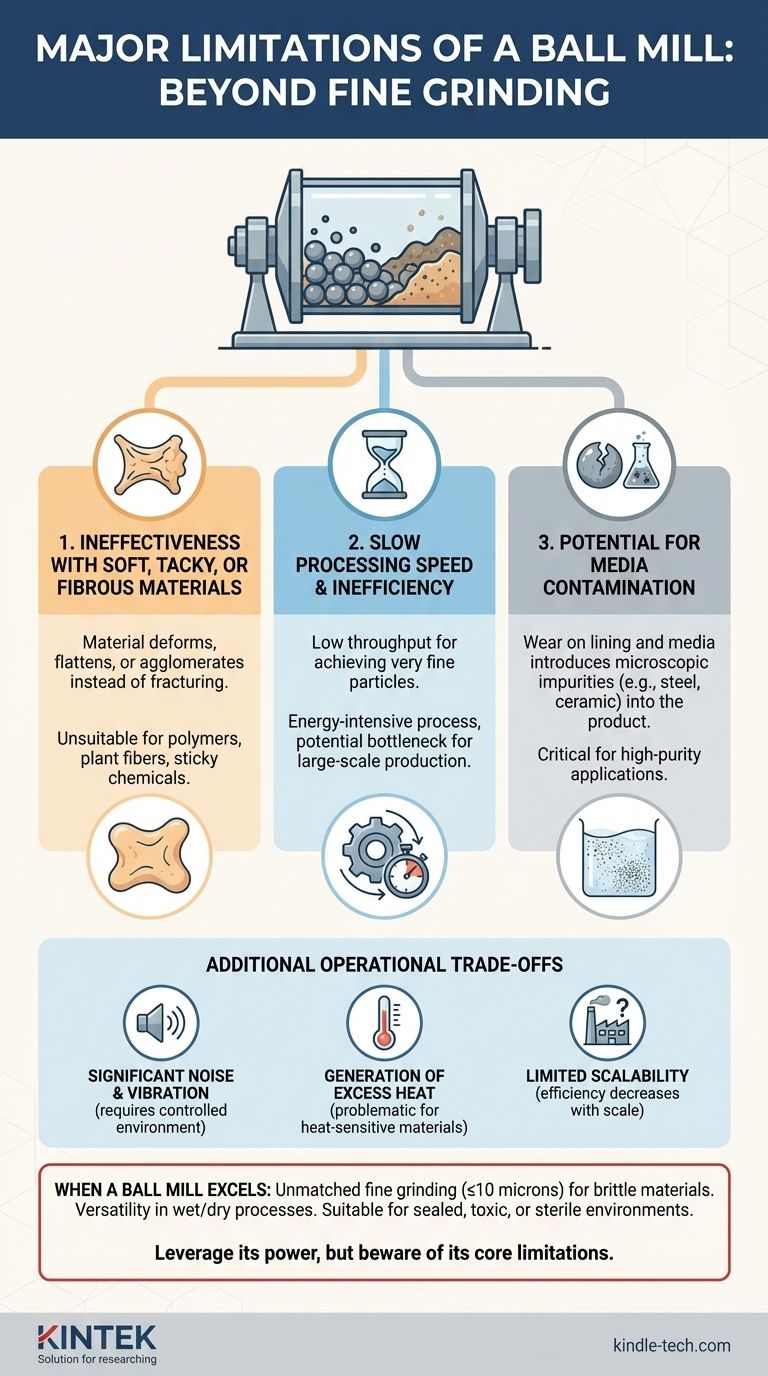

Il limite principale di un mulino a sfere è la sua inefficacia fondamentale con materiali morbidi, appiccicosi o fibrosi, che tendono a deformarsi o agglomerarsi anziché frantumarsi sotto le forze di impatto e attrito del mulino. Questo, unito alla sua lenta velocità di lavorazione e al rischio intrinseco di contaminazione del prodotto dovuta all'usura dei mezzi di macinazione, ne definisce i confini operativi primari.

Sebbene un mulino a sfere sia eccezionale nella produzione di polveri estremamente fini da sostanze fragili, i suoi limiti principali sono la mancanza di versatilità con alcuni tipi di materiali e un processo lento ed energivoro che può introdurre impurità nel prodotto finale.

Limitazioni Fondamentali del Processo

I punti di forza e di debolezza di un mulino a sfere sono una diretta conseguenza del suo principio di funzionamento: la frantumazione del materiale attraverso l'impatto ripetuto e l'attrito dei pesanti mezzi di macinazione. Questo meccanismo è molto efficace per alcune applicazioni ma crea vincoli inevitabili per altre.

Inefficacia con Materiali Morbidi o Fibrosi

Un mulino a sfere funziona frantumando materiali fragili. Quando si trova di fronte a sostanze morbide, elastiche o fibrose, l'impatto delle sfere non provoca la frattura.

Invece, questi materiali semplicemente si deformano, si appiattiscono o si aggregano. Ciò rende il mulino a sfere del tutto inadatto per applicazioni come la macinazione di fibre vegetali, polimeri morbidi o prodotti chimici appiccicosi.

Lentezza di Lavorazione e Inefficienza

Il processo di riduzione delle particelle a una dimensione molto fine attraverso impatto casuale e attrito è intrinsecamente lento e richiede molto tempo.

Questa bassa produttività può rappresentare un collo di bottiglia significativo negli ambienti di produzione su larga scala. Sebbene i componenti siano semplici, raggiungere la dimensione target delle particelle è spesso un'operazione prolungata ed energivora.

Potenziale di Contaminazione da Mezzi di Macinazione

La collisione e la macinazione costanti provocano l'usura sia del rivestimento interno del mulino sia delle sfere di macinazione stesse.

Questa usura introduce particelle microscopiche del rivestimento o dei mezzi di macinazione (es. acciaio, ceramica) nel prodotto. Per applicazioni di elevata purezza come prodotti farmaceutici, ceramiche avanzate o alimenti, questa contaminazione è un problema critico che deve essere gestito con componenti costosi e altamente resistenti all'abrasione.

Comprendere i Compromessi Operativi

Oltre alle limitazioni fondamentali del processo, ci sono diversi compromessi pratici da considerare quando si utilizza un mulino a sfere.

Rumore e Vibrazioni Significativi

La cascata e il rotolamento di pesanti sfere di acciaio o ceramica all'interno di un tamburo metallico producono un rumore e una vibrazione considerevoli.

Ciò richiede un ambiente controllato, un corretto montaggio della macchina e la protezione dell'udito per gli operatori, aumentando la complessità operativa complessiva.

Generazione di Calore Eccessivo

L'attrito e l'impatto del processo di macinazione generano una quantità significativa di calore all'interno della camera di macinazione.

Questo può essere problematico per i materiali sensibili al calore, causando potenzialmente fusione, degradazione chimica o alterazioni delle proprietà del materiale.

Scalabilità Limitata per la Lavorazione di Grandi Volumi

Sebbene i mulini a sfere siano disponibili in molte dimensioni, la loro efficienza tende a diminuire all'aumentare della scala. Sono spesso meno pratici per la lavorazione continua ad altissimo volume rispetto ad altre tecnologie di macinazione, poiché il tempo necessario per un lotto può essere esteso.

Quando un Mulino a Sfere Eccelle

Nonostante i suoi limiti, un mulino a sfere è la scelta migliore per obiettivi specifici in cui sono necessarie le sue capacità uniche.

Capacità di Macinazione Fine Ineguagliabile

Il vantaggio principale di un mulino a sfere è la sua capacità di produrre polveri estremamente fini e uniformi, spesso con una dimensione delle particelle di 10 micron o inferiore. Per le applicazioni che richiedono particelle di dimensioni nanometriche, rimane una tecnologia di riferimento.

Versatilità nei Materiali e nei Processi Duri

I mulini a sfere possono gestire materiali molto duri e abrasivi che usurerebbero rapidamente altri tipi di macinatori. Sono anche adattabili sia ai processi di macinazione a umido che a secco, consentendo flessibilità nella formulazione.

Idoneità per Ambienti Sigillati

Poiché la macinazione avviene all'interno di un contenitore sigillato, i mulini a sfere sono ideali per la lavorazione di materiali tossici senza esporre gli operatori. Ciò consente anche la lavorazione sterile, fondamentale nella produzione di alcuni prodotti farmaceutici.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un mulino a sfere è lo strumento giusto, devi valutare la sua eccezionale potenza di macinazione rispetto ai suoi limiti significativi.

- Se il tuo obiettivo principale è ottenere la dimensione delle particelle più fine con materiali duri e fragili: Un mulino a sfere è un'ottima scelta, ma devi tenere conto dei tempi di lavorazione lenti e della potenziale contaminazione.

- Se il tuo obiettivo principale è lavorare materiali morbidi, appiccicosi o fibrosi: Un mulino a sfere è fondamentalmente inadatto e dovresti indagare metodi alternativi come mulini a coltelli o a lame.

- Se il tuo obiettivo principale è mantenere una purezza assoluta del prodotto: Devi selezionare attentamente i mezzi di macinazione e il materiale del rivestimento per ridurre al minimo l'usura, oppure accettare che la contaminazione sia un fattore.

- Se il tuo obiettivo principale è la produzione industriale ad alta produttività: La lentezza del mulino a sfere può creare un collo di bottiglia, richiedendo di prendere in considerazione attrezzature di macinazione di scala maggiore o di tipo diverso.

Comprendere questi limiti fondamentali ti consente di sfruttare la potenza del mulino a sfere per le applicazioni giuste ed evitare costosi disallineamenti di processo.

Tabella Riassuntiva:

| Limitazione | Impatto Chiave |

|---|---|

| Inefficace con Materiali Morbidi/Fibrosi | I materiali si deformano o si aggregano anziché frantumarsi. |

| Lentezza di Lavorazione | Bassa produttività; funzionamento energivoro. |

| Rischio di Contaminazione dai Mezzi | L'usura introduce impurità nel prodotto finale. |

| Rumore e Calore Significativi | Richiede un ambiente controllato; inadatto a materiali sensibili al calore. |

Hai problemi con le limitazioni dei materiali o la contaminazione nel tuo processo di macinazione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, offrendo soluzioni su misura per le tue specifiche esigenze di materiale e purezza. Lascia che i nostri esperti ti aiutino a selezionare la giusta tecnologia di macinazione per migliorare l'efficienza e la qualità del prodotto del tuo laboratorio. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

Domande frequenti

- Quali sono i fattori che influenzano la macinazione in un mulino a palle? Ottimizza il tuo processo di macinazione per la massima efficienza

- Qual è la funzione di un mulino a palle planetario nella preparazione di polveri precursori di ossicarburo di titanio?

- Come un mulino a sfere planetario ad alta energia facilita la sintesi di elettroliti vetrosi solforati? Ottenere l'amorfiizzazione

- Qual è la funzione principale di un mulino a sfere planetario nella preparazione dell'ossifluoruro di tantalio? Padronanza della dispersione ad alta energia

- Qual è la funzione di un mulino a sfere planetario nella preparazione dell'acciaio ferritico ODS al 14% di Cr? Padronanza della lega meccanica

- Perché è necessaria un'attrezzatura per la macinazione a sfere con protezione in atmosfera inerte? Preservare l'integrità dei catodi a base di zolfo

- Come contribuisce un mulino a sfere planetario alla preparazione di S-AB-SE? Sblocca catodi per batterie allo stato solido ad alte prestazioni

- Qual è la funzione di un mulino a sfere planetario per i precursori c-LLZO? Preparazione di elettroliti solidi avanzati