Nel suo nucleo, la macinazione a sfere è un processo meccanico utilizzato per macinare materiali solidi in polveri fini. Questo si ottiene inserendo il materiale in un recipiente rotante insieme a mezzi di macinazione pesanti (le "sfere"), che collidono ripetutamente con il materiale, frantumandolo in particelle progressivamente più piccole attraverso il trasferimento di energia cinetica.

Il vero scopo della macinazione a sfere va oltre la semplice riduzione delle dimensioni delle particelle. È una tecnica potente che utilizza un'intensa energia meccanica per indurre significative modifiche strutturali e chimiche nei materiali, come la creazione di nuove leghe o l'introduzione intenzionale di difetti cristallini.

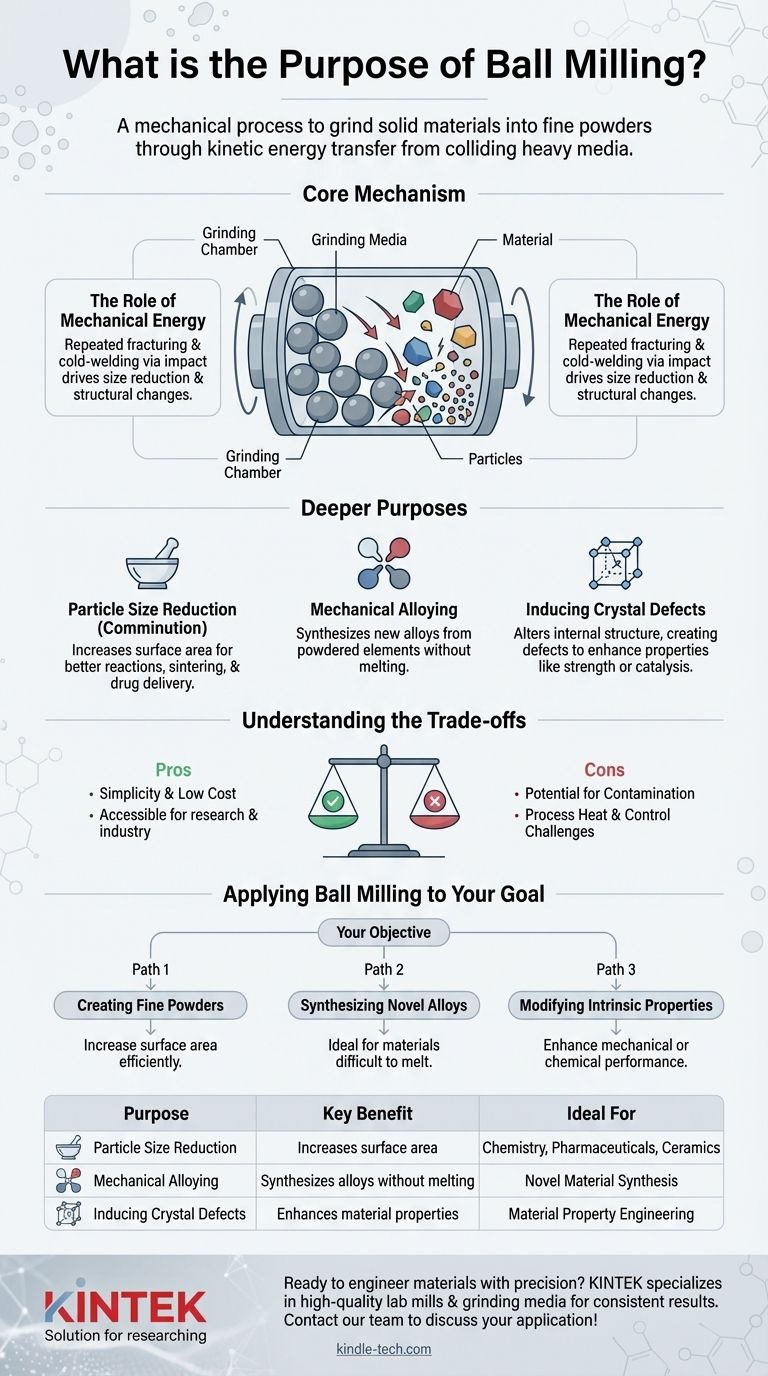

Come funziona la macinazione a sfere: il meccanismo centrale

La camera di macinazione

Un mulino a sfere è costituito da un recipiente cilindrico cavo parzialmente riempito con il materiale da macinare e i mezzi di macinazione. Questi mezzi sono tipicamente sfere dure e pesanti fatte di acciaio, ceramica o altri materiali durevoli.

Il materiale del recipiente e delle sfere è spesso scelto per essere lo stesso al fine di minimizzare la contaminazione dovuta all'usura.

Il ruolo dell'energia meccanica

Mentre il recipiente ruota, le sfere vengono sollevate lungo il lato del recipiente e poi cadono a cascata, colpendo il materiale sottostante. Questo impatto ad alta energia è la forza primaria per la macinazione.

La ripetuta frantumazione e saldatura a freddo delle particelle tra le sfere che si scontrano, e tra le sfere e la parete del recipiente, è ciò che guida la riduzione delle dimensioni delle particelle e altri cambiamenti strutturali.

Oltre la macinazione: gli scopi più profondi

Riduzione delle dimensioni delle particelle

Lo scopo più comune della macinazione a sfere è la comminuzione, ovvero la riduzione delle dimensioni delle particelle. La creazione di polveri più fini aumenta drasticamente la superficie del materiale, il che è fondamentale per applicazioni come il miglioramento dei tassi di reazione in chimica, la sinterizzazione nelle ceramiche e la somministrazione di farmaci in farmaceutica.

Lega meccanica

La macinazione a sfere è una tecnica chiave per la lega meccanica. Questo processo consente la sintesi di leghe da elementi in polvere senza fonderli. Le intense collisioni rompono le particelle e le fondono insieme, mescolando gli elementi a livello atomico per formare una nuova lega omogenea.

Induzione di difetti cristallini

Lo stress meccanico severo applicato durante la macinazione non si limita a rompere le particelle; altera fondamentalmente la loro struttura interna. Questo processo crea intenzionalmente difetti cristallini, come dislocazioni e vacanze, all'interno del reticolo del materiale.

Questi difetti possono modificare significativamente le proprietà di un materiale, a volte migliorandone la resistenza, l'attività catalitica o altre caratteristiche desiderate.

Comprendere i compromessi

Semplicità e basso costo

Un vantaggio primario della macinazione a sfere è che è un metodo relativamente economico e semplice. L'attrezzatura non è eccessivamente complessa e il processo è facile da eseguire, rendendolo altamente accessibile sia per la ricerca che per le applicazioni industriali.

Potenziale di contaminazione

Uno svantaggio significativo è il rischio di contaminazione. Poiché le sfere e il recipiente si usurano a causa delle costanti collisioni, piccole quantità del loro materiale possono essere introdotte nel campione di polvere. Questo deve essere gestito con attenzione, soprattutto quando è richiesta un'elevata purezza.

Calore di processo e controllo

Il processo genera un calore considerevole, che a volte può essere indesiderabile. Inoltre, sebbene sia eccellente per la riduzione delle dimensioni, ottenere una dimensione finale delle particelle perfettamente uniforme può essere difficile e può richiedere lunghi tempi di lavorazione.

Applicare la macinazione a sfere al tuo obiettivo

Prima di scegliere questo metodo, è fondamentale allineare le sue capacità con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è creare polveri fini: La macinazione a sfere è una scelta eccellente ed economica per aumentare la superficie e preparare i materiali per processi successivi.

- Se il tuo obiettivo principale è sintetizzare nuove leghe: La capacità di lega meccanica è ideale per creare materiali difficili o impossibili da produrre con le tecniche di fusione tradizionali.

- Se il tuo obiettivo principale è modificare le proprietà intrinseche: Usa la macinazione a sfere per introdurre intenzionalmente deformazioni e difetti cristallini, il che può essere un modo potente per migliorare le prestazioni meccaniche o chimiche di un materiale.

In definitiva, la macinazione a sfere è uno strumento versatile e accessibile per l'ingegneria dei materiali ben oltre la semplice macinazione.

Tabella riassuntiva:

| Scopo | Beneficio chiave | Ideale per |

|---|---|---|

| Riduzione delle dimensioni delle particelle | Aumenta la superficie per le reazioni | Chimica, Farmaceutica, Ceramica |

| Lega meccanica | Sintetizza leghe senza fusione | Sintesi di nuovi materiali |

| Induzione di difetti cristallini | Migliora le proprietà dei materiali (resistenza, catalisi) | Ingegneria delle proprietà dei materiali |

Pronto a ingegnerizzare i tuoi materiali con precisione? La macinazione a sfere è una tecnica potente, ma il successo dipende dall'utilizzo dell'attrezzatura giusta. KINTEK è specializzata in mulini da laboratorio e mezzi di macinazione di alta qualità progettati per risultati costanti e con contaminazione minimizzata. Che tu stia sviluppando nuove leghe o creando polveri fini, i nostri esperti possono aiutarti a selezionare la soluzione ideale per le esigenze del tuo laboratorio.

Contatta il nostro team oggi per discutere la tua applicazione e scoprire come KINTEK può supportare i tuoi obiettivi nella scienza dei materiali!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Sfere Vibrazionale Ibrido ad Alta Energia per Uso di Laboratorio

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

Domande frequenti

- Qual è il ruolo chiave di un mulino a sfere planetario per i target IZO? Raggiungere l'uniformità a livello atomico nella preparazione del materiale

- Qual è la funzione delle attrezzature per la macinazione a palle nella preparazione dell'elettrolita NZSSP? Ottimizzare la sintesi allo stato solido NASICON

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Che ruolo svolge un mulino a palle planetario nella produzione di fertilizzanti a base di guscio d'uovo? Sblocca una reattività chimica superiore