In sostanza, un forno da laboratorio è uno strumento di alta precisione per la lavorazione termica controllata. Le sue funzioni spaziano dalla semplice essiccazione e preparazione dei campioni per l'analisi chimica ai complessi trattamenti metallurgici che alterano fondamentalmente le proprietà di un materiale. Questi strumenti sono fondamentali per la ricerca e lo sviluppo in scienza dei materiali, chimica e ingegneria.

Lo scopo primario di un forno da laboratorio non è solo generare calore, ma applicare un ciclo termico preciso e ripetibile a un campione. Questo controllo consente ai ricercatori di modificare intenzionalmente la struttura fisica, la composizione chimica o le proprietà meccaniche di un materiale per ottenere un risultato specifico.

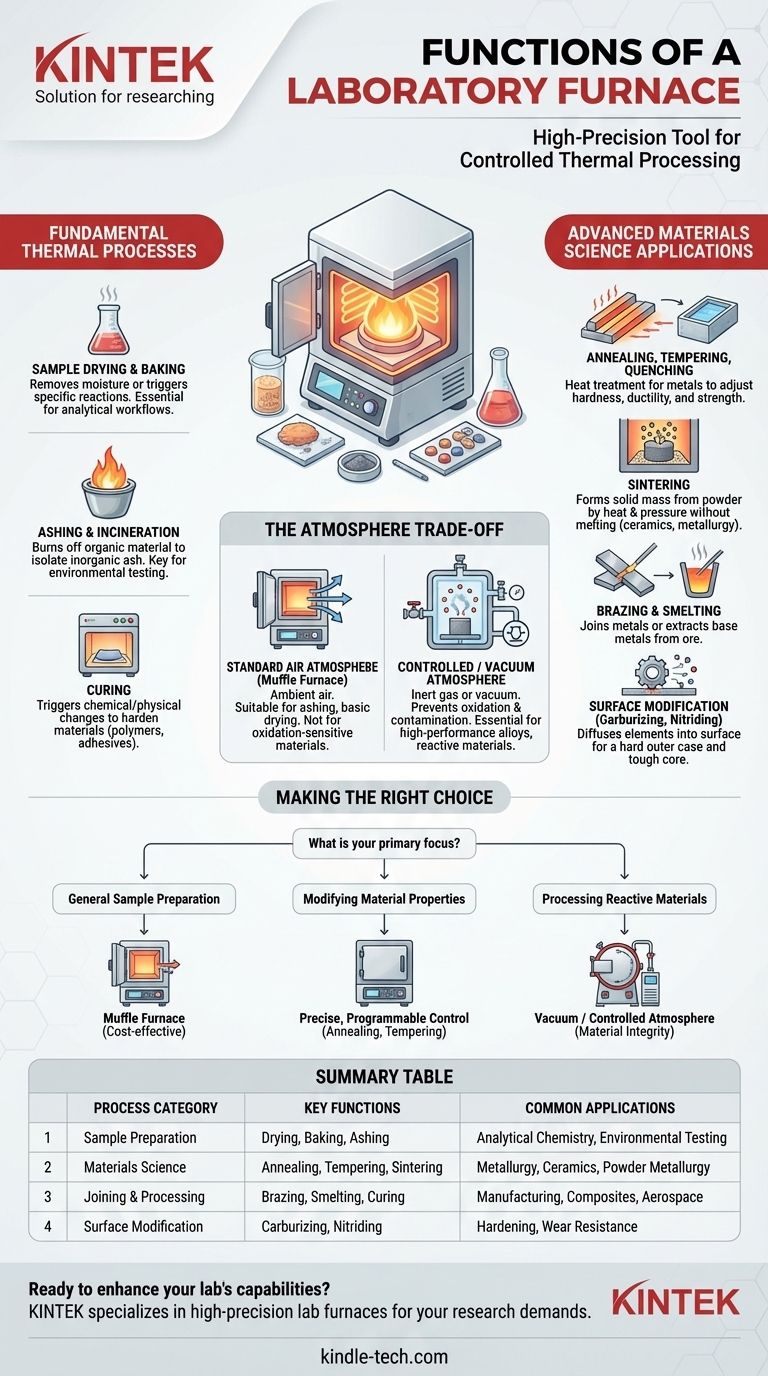

Processi Termici Fondamentali

Le applicazioni più comuni per i forni da laboratorio prevedono la preparazione dei campioni o l'induzione di cambiamenti fisici e chimici di base.

Essiccazione e Cottura dei Campioni

L'essiccazione è il processo di utilizzo del calore per rimuovere l'umidità da un campione. La cottura (baking) prevede il riscaldamento di una sostanza per un tempo e una temperatura specifici, spesso senza l'obiettivo primario di deumidificazione, per innescare una reazione specifica.

Questi sono passaggi fondamentali in molti flussi di lavoro analitici e di produzione.

Calcinazione e Incenerimento

La calcinazione (ashing) è una tecnica di preparazione del campione che utilizza alte temperature per bruciare tutto il materiale organico. Ciò isola i componenti inorganici non combustibili (la "cenere") per la successiva analisi chimica.

Questa è una funzione critica nei test ambientali, nella scienza alimentare e nell'analisi della composizione dei materiali.

Polimerizzazione (Curing)

La polimerizzazione (curing) utilizza il calore per innescare un cambiamento chimico o fisico, indurendo o fissando un materiale. Questo è comune per polimeri, adesivi e compositi, dove il calore avvia la reticolazione che solidifica il prodotto finale.

Applicazioni Avanzate di Scienza dei Materiali

Per i metallurgisti e gli scienziati dei materiali, i forni sono utilizzati per manipolare con precisione la struttura microscopica dei materiali, controllando così le loro proprietà macroscopiche come resistenza, durezza e duttilità.

Ricottura, Rinvenimento e Tempra

Questi sono tutti processi di trattamento termico per metalli e leghe. La ricottura ammorbidisce un metallo per renderlo più lavorabile, mentre la tempra (raffreddamento rapido) e il rinvenimento (riscaldamento a una temperatura inferiore) sono utilizzati in combinazione per ottenere un equilibrio desiderato di durezza e tenacità.

Sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore e pressione senza fonderlo fino al punto di liquefazione. È essenziale per la produzione di ceramiche e nella metallurgia delle polveri.

Brasatura e Fusione

La brasatura è un processo ad alta temperatura utilizzato per unire due o più elementi metallici fondendo e facendo fluire un metallo d'apporto nell'unione. La fusione (smelting) è un processo estrattivo utilizzato per produrre un metallo di base dal suo minerale.

Modifica Superficiale

Processi come cementazione (carburizing) e nitrurazione (nitriding) comportano il riscaldamento di una parte metallica in un'atmosfera chimica specifica. Questo diffonde elementi come carbonio o azoto sulla superficie, creando un rivestimento esterno eccezionalmente duro pur mantenendo un nucleo più tenace.

Comprendere il Compromesso: Controllo dell'Atmosfera

Il fattore di differenziazione più significativo tra i tipi di forni è la loro capacità di controllare l'atmosfera interna, fondamentale per prevenire reazioni chimiche indesiderate ad alte temperature.

Atmosfera d'Aria Standard

I forni più semplici, spesso chiamati forni a muffola, operano in aria ambiente. Questi sono perfettamente adatti per processi come la calcinazione, l'essiccazione di base o il trattamento termico di materiali non sensibili all'ossidazione.

Atmosfera Controllata o Sottovuoto

I materiali avanzati spesso richiedono il riscaldamento in assenza di ossigeno per prevenire ossidazione e contaminazione. I forni sottovuoto o quelli che utilizzano un gas inerte (come argon o azoto) forniscono questo ambiente controllato.

Questo controllo è essenziale per la lavorazione di leghe ad alte prestazioni, la brasatura di componenti aerospaziali e la sinterizzazione di polveri metalliche reattive.

Scegliere l'Opzione Giusta per il Tuo Obiettivo

La scelta del forno giusto dipende interamente dal materiale che si sta lavorando e dal risultato desiderato.

- Se il tuo obiettivo principale è la preparazione generale dei campioni: Un forno a muffola standard per essiccazione, calcinazione o test termici di base è spesso sufficiente ed economicamente vantaggioso.

- Se il tuo obiettivo principale è modificare le proprietà del materiale: Hai bisogno di un forno con controlli di temperatura precisi e programmabili per processi come ricottura, rinvenimento o polimerizzazione.

- Se il tuo obiettivo principale è la lavorazione di materiali reattivi o di elevata purezza: Un forno sottovuoto o a atmosfera controllata è irrinunciabile per prevenire l'ossidazione e garantire l'integrità del materiale.

In definitiva, un forno da laboratorio fornisce l'ambiente controllato necessario per trasformare i materiali attraverso l'applicazione precisa di energia termica.

Tabella Riassuntiva:

| Categoria di Processo | Funzioni Chiave | Applicazioni Comuni |

|---|---|---|

| Preparazione Campioni | Essiccazione, Cottura, Calcinazione | Chimica Analitica, Test Ambientali |

| Scienza dei Materiali | Ricottura, Rinvenimento, Sinterizzazione | Metallurgia, Ceramica, Metallurgia delle Polveri |

| Giunzione e Lavorazione | Brasatura, Fusione, Polimerizzazione | Produzione, Compositi, Aerospaziale |

| Modifica Superficiale | Cementazione, Nitrurazione | Indurimento, Resistenza all'Usura |

Pronto a migliorare le capacità del tuo laboratorio con le giuste attrezzature per la lavorazione termica? KINTEK è specializzata in forni da laboratorio di alta precisione, dai forni a muffola standard per la preparazione dei campioni ai modelli avanzati sottovuoto e ad atmosfera controllata per materiali sensibili. La nostra esperienza garantisce il controllo preciso della temperatura e la gestione dell'atmosfera richiesti dalla tua ricerca. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche di laboratorio e scoprire la soluzione di forno perfetta per i tuoi progetti.

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quale ruolo svolge un forno ad alta temperatura nell'omogeneizzazione delle leghe CuAlBe? Ottimizzare le prestazioni della memoria di forma

- Qual è l'applicazione del vuoto nell'industria? Sblocca purezza e prestazioni nei processi critici

- Qual è la necessità di utilizzare un essiccatore sotto vuoto per la polvere di BiOBr? Preservare la purezza e l'integrità strutturale

- Quali sono i tre passaggi del ciclo di sinterizzazione nella metallurgia delle polveri? Padroneggiare il processo di trattamento termico

- Qual è il ruolo del catalizzatore nella pirolisi della plastica? Aumentare la resa di olio e ridurre i costi

- Come eseguire lo stampaggio sottovuoto? Una guida passo passo per prototipi impeccabili e parti a basso volume

- Quale ruolo svolge un forno ad alta temperatura e alto vuoto nelle simulazioni di carburo di uranio di grado nucleare?

- Cos'è il processo di sinterizzazione in ingegneria? Una guida ai materiali ad alte prestazioni