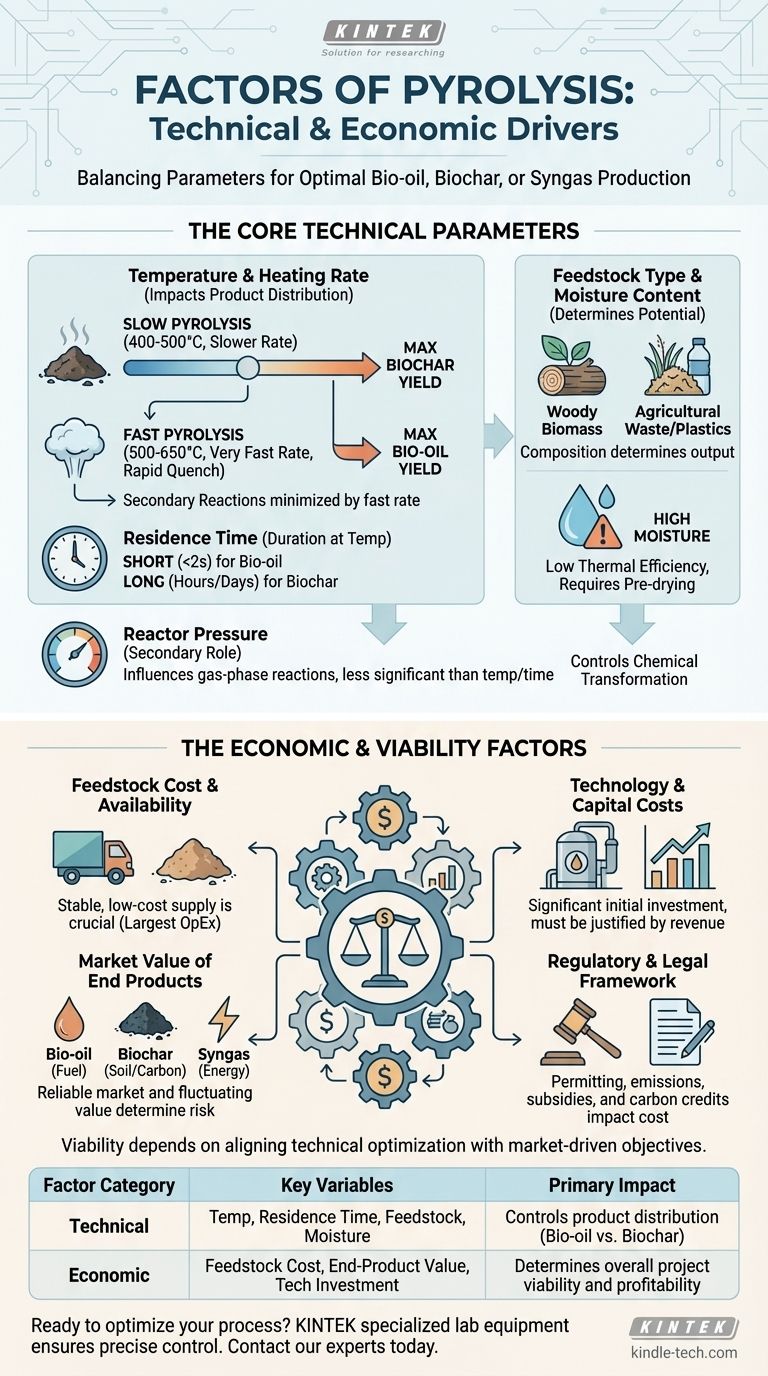

In sintesi, i fattori della pirolisi si dividono in due categorie distinte: i parametri tecnici che governano la reazione chimica e le condizioni economiche che determinano la fattibilità complessiva di un progetto. I fattori tecnici chiave includono temperatura, tempo di residenza, tipo di materia prima e contenuto di umidità, mentre i fattori economici sono guidati dal costo della materia prima, dal valore dei prodotti finali e dall'investimento tecnologico iniziale.

La sfida centrale della pirolisi non è semplicemente gestire un processo termico, ma bilanciare strategicamente queste leve tecniche ed economiche. Le condizioni "ottimali" dipendono interamente dal tuo obiettivo finale, sia esso massimizzare il carburante liquido, il biochar solido o la redditività complessiva del progetto.

I Parametri Tecnici Fondamentali

Per controllare l'esito della pirolisi, devi prima comprendere gli input tecnici principali che determinano la trasformazione chimica della materia prima.

Temperatura e Velocità di Riscaldamento

La temperatura è il fattore più critico nella pirolisi. Influenza direttamente la distribuzione dei prodotti (il rapporto tra gas, liquidi e solidi in uscita).

Una velocità di riscaldamento più lenta a temperature più basse (circa 400-500°C) consente reazioni secondarie, massimizzando la resa di biochar solido. Questa è nota come pirolisi lenta.

Al contrario, una velocità di riscaldamento molto rapida a temperature moderate (circa 500-650°C) con un rapido spegnimento minimizza le reazioni secondarie, massimizzando la resa di bio-olio liquido. Questa è nota come pirolisi veloce.

Tipo di Materia Prima e Contenuto di Umidità

La composizione del materiale in ingresso, o materia prima, determina fondamentalmente i potenziali prodotti. Una biomassa legnosa ricca di cellulosa e lignina produrrà risultati diversi rispetto ai rifiuti agricoli o alla plastica.

Altrettanto importante è il contenuto di umidità. L'acqua nella materia prima deve essere evaporata prima che la pirolisi possa iniziare, il che consuma una quantità significativa di energia. Un alto contenuto di umidità riduce l'efficienza termica complessiva del processo, rendendo il pre-essiccamento una fase critica per molte operazioni.

Tempo di Residenza

Il tempo di residenza è la durata per cui la materia prima rimane alla temperatura di reazione all'interno del reattore di pirolisi.

Funziona in tandem con la temperatura. La pirolisi veloce utilizza un tempo di residenza molto breve (spesso inferiore a 2 secondi) per vaporizzare rapidamente il materiale e condensarlo in bio-olio. La pirolisi lenta utilizza un tempo di residenza molto più lungo (ore o addirittura giorni) per garantire la completa carbonizzazione del materiale in biochar.

Pressione del Reattore

Sebbene la temperatura e il tempo di residenza siano i fattori dominanti, anche la pressione gioca un ruolo. La maggior parte dei sistemi di pirolisi opera a pressione atmosferica o prossima ad essa.

L'aumento della pressione può influenzare la composizione delle reazioni secondarie in fase gassosa, ma per la maggior parte delle applicazioni di biomassa, il suo impatto è meno significativo rispetto alle altre variabili.

I Fattori Economici e di Fattibilità

Un processo di pirolisi tecnicamente perfetto è inutile se non è economicamente sostenibile. Questi fattori determinano se un progetto può avere successo nel mondo reale.

Costo e Disponibilità della Materia Prima

Per la maggior parte delle operazioni di pirolisi, il costo di acquisizione e trasporto della materia prima è la spesa operativa corrente maggiore. Un progetto di successo richiede una fornitura stabile, costante e a basso costo di materiale idoneo.

Costi Tecnologici e di Capitale

L'investimento iniziale nel reattore di pirolisi e nelle attrezzature associate (trituratori, essiccatori, serbatoi di stoccaggio) è significativo. Il costo della tecnologia deve essere giustificato dalle potenziali entrate derivanti dai prodotti finali.

Valore di Mercato dei Prodotti Finali

Questo è il lato delle entrate dell'equazione ed è spesso il fattore più critico per la fattibilità. Devi avere un mercato affidabile per il bio-olio, il biochar o il syngas che produci. Il valore di questi prodotti può fluttuare, introducendo un rischio di mercato.

Il Quadro Normativo e Legale

I permessi, le normative sulle emissioni e le leggi sullo smaltimento dei rifiuti possono creare ostacoli e costi significativi. Al contrario, gli incentivi governativi, i crediti di carbonio o i sussidi per l'energia rinnovabile possono migliorare drasticamente le prospettive finanziarie di un progetto.

Comprendere i Compromessi

Ottimizzare la pirolisi è un gioco di bilanciamento di priorità concorrenti. Il miglioramento di un aspetto spesso avviene a scapito di un altro.

Bio-olio contro Biochar: Il Conflitto Principale

Non è possibile massimizzare contemporaneamente la resa sia del bio-olio che del biochar. Le condizioni che favoriscono l'uno sono dannose per l'altro. È necessario prendere una decisione chiara su quale prodotto sia l'obiettivo primario in base alla domanda e al valore di mercato.

Efficienza contro Costo

Pre-essiccare la materia prima umida migliora l'efficienza termica del reattore, ma richiede anche attrezzature ed energia aggiuntive, aumentando sia i costi di capitale che quelli operativi. La spesa aggiuntiva per l'essiccazione deve essere compensata dal valore ottenuto dal miglioramento dell'efficienza.

Abbinare il Tuo Processo al Tuo Obiettivo

Il tuo approccio alla pirolisi dovrebbe essere dettato dal tuo obiettivo primario.

- Se la tua attenzione principale è la produzione di biochar per l'agricoltura o la sequestrazione del carbonio: Utilizza la pirolisi lenta con temperature più basse e tempi di residenza più lunghi per massimizzare la resa di carbone solido.

- Se la tua attenzione principale è la creazione di bio-olio liquido come fonte di combustibile: Utilizza la pirolisi veloce con velocità di riscaldamento molto elevate e tempi di residenza brevi.

- Se la tua attenzione principale è la generazione di energia in loco: Ottimizza il processo per produrre un mix di syngas combustibile e bio-olio che possa essere utilizzato per alimentare la struttura stessa.

- Se la tua attenzione principale è la fattibilità economica: Inizia assicurandoti una materia prima a basso costo e confermando un mercato stabile per il tuo prodotto finale scelto prima di investire in tecnologia.

In definitiva, l'implementazione efficace della pirolisi dipende dall'allineamento di questi fattori tecnici ed economici con un obiettivo chiaro e guidato dal mercato.

Tabella Riassuntiva:

| Categoria Fattore | Variabili Chiave | Impatto Principale |

|---|---|---|

| Tecnico | Temperatura, Tempo di Residenza, Tipo di Materia Prima, Contenuto di Umidità | Controlla la distribuzione del prodotto (bio-olio vs. biochar) |

| Economico | Costo della Materia Prima, Valore del Prodotto Finale, Investimento Tecnologico | Determina la fattibilità complessiva e la redditività del progetto |

Pronto a ottimizzare il tuo processo di pirolisi? La giusta attrezzatura da laboratorio è fondamentale per un controllo preciso della temperatura, del tempo di residenza e della preparazione della materia prima. KINTEK è specializzata in reattori da laboratorio, forni e attrezzature preparatorie di alta qualità per aiutarti a testare e scalare accuratamente i tuoi parametri di pirolisi. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a raggiungere i tuoi obiettivi specifici per la produzione di bio-olio, biochar o syngas.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

Domande frequenti

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- A che temperatura viene attivata l'allumina? Sblocca la porosità ottimale per l'adsorbimento

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura