Scegliere la frequenza giusta per un processo di riscaldamento a induzione è una decisione critica che bilancia la fisica e gli obiettivi pratici. I fattori principali da considerare sono la profondità di riscaldamento desiderata (profondità di riferimento), le dimensioni, lo spessore e il materiale del pezzo, e il requisito specifico del processo, come l'indurimento superficiale, il riscaldamento passante o la fusione. Le frequenze più alte concentrano il calore vicino alla superficie, mentre le frequenze più basse penetrano più in profondità.

Il principio fondamentale da comprendere è che la frequenza determina la profondità di riscaldamento. Le alte frequenze creano un calore superficiale per i trattamenti superficiali, mentre le basse frequenze spingono il calore in profondità nel nucleo di un pezzo. Tutti gli altri fattori — materiale, dimensioni e costo — vengono valutati attraverso la lente di questa relazione fondamentale.

Il Principio Fondamentale: Frequenza e Profondità di Riscaldamento

L'intera scienza del riscaldamento a induzione si basa sulla relazione tra la frequenza della corrente alternata e l'"effetto pelle", che descrive come le correnti parassite indotte fluiscono all'interno di un conduttore.

Come la Frequenza Controlla la Penetrazione del Calore

Un campo magnetico alternato induce correnti parassite nel pezzo conduttivo, e la resistenza al flusso di queste correnti genera calore.

Alle alte frequenze (ad esempio, 100-500 kHz), le correnti parassite sono costrette a fluire in uno strato molto sottile vicino alla superficie del pezzo. Ciò si traduce in un riscaldamento superficiale rapido e concentrato.

Alle basse o medie frequenze (ad esempio, 1-10 kHz), le correnti parassite fluiscono molto più in profondità nel materiale. Ciò consente un riscaldamento più lento e uniforme dell'intera sezione trasversale del pezzo. Questa profondità di penetrazione è spesso chiamata profondità di riferimento elettrica.

Definizione delle Bande di Frequenza

Sebbene le definizioni possano variare leggermente tra i produttori, l'industria utilizza generalmente due intervalli primari per queste applicazioni:

- Frequenza Media (MF): Tipicamente opera tra 1 kHz e 10 kHz. Questo intervallo è la scelta standard per le applicazioni che richiedono una profonda penetrazione del calore.

- Alta Frequenza (HF): Generalmente opera nell'intervallo da 60 kHz a 500 kHz. Questa banda viene utilizzata quando il calore deve essere concentrato sulla o vicino alla superficie.

Fattori Chiave che Influenzano la Tua Scelta

Oltre al principio fondamentale della profondità, diverse caratteristiche del pezzo e del processo guideranno la tua selezione della frequenza per ottenere un risultato ottimale.

Dimensioni e Spessore del Pezzo

Per pezzi grandi e spessi, è necessaria una frequenza più bassa per consentire al calore di "penetrare" fino al nucleo. L'uso di un'alta frequenza su un pezzo spesso surriscalderebbe la superficie molto prima che il centro si riscaldi.

Per pezzi piccoli o sottili, è richiesta un'alta frequenza. Riscalda il pezzo molto rapidamente ed efficientemente, e poiché il pezzo è sottile, il calore si conduce naturalmente al nucleo in breve tempo.

Proprietà del Materiale: Magnetico vs. Non Magnetico

Materiali come ferro e acciaio sono magnetici al di sotto della loro temperatura di Curie (circa 770°C o 1420°F).

Nei materiali magnetici, il calore è generato sia dalle correnti parassite che da un effetto secondario chiamato isteresi. Questo attrito magnetico rende il riscaldamento più efficiente, specialmente a frequenze più basse. Una volta che il materiale supera la temperatura di Curie, diventa non magnetico, e solo le correnti parassite continuano a generare calore.

Resistività del Materiale

La resistività elettrica di un materiale influisce sulla facilità con cui le correnti parassite possono essere convertite in calore. I materiali con maggiore resistività (come l'acciaio) si riscaldano più facilmente rispetto ai materiali con resistività molto bassa (come il rame o l'alluminio). Ciò può influenzare la potenza e il tempo richiesti, ma la frequenza rimane il principale motore della posizione del calore.

Il Processo di Riscaldamento Specifico

Il tuo obiettivo finale è il fattore determinante.

- Indurimento Superficiale: Richiede uno strato superficiale duro e un nucleo morbido. Ciò richiede un riscaldamento superficiale e preciso, rendendo l'alta frequenza l'unica scelta praticabile.

- Riscaldamento Passante per Forgiatura o Formatura: L'intero pezzo deve essere riscaldato uniformemente a una temperatura malleabile. Ciò richiede una profonda penetrazione del calore, rendendo la frequenza media lo standard.

- Fusione: Per fondere un grande volume di metallo, l'intera carica deve essere riscaldata. Ciò si ottiene al meglio con basse o medie frequenze che generano correnti profonde e agitanti.

- Brasatura e Saldatura: Questo spesso comporta il riscaldamento di un'area specifica di giunzione su un assemblaggio più grande. L'alta frequenza è tipicamente preferita per fornire calore rapido e localizzato senza influenzare il resto del pezzo.

Comprendere i Compromessi

La selezione di una frequenza non è solo un esercizio tecnico; comporta considerazioni pratiche e finanziarie.

Efficienza vs. Profondità

Un sistema ad alta frequenza è estremamente efficiente per riscaldare una superficie ma molto inefficiente per il riscaldamento passante di un pezzo grande. Al contrario, un sistema a bassa frequenza è efficiente per il riscaldamento di massa ma non può creare uno strato indurito superficiale. L'uso della frequenza sbagliata porta a sprechi di energia e lunghi tempi di riscaldamento.

Costo e Complessità

A volte, diverse combinazioni di potenza e frequenza possono ottenere un risultato simile. Un'unità a bassa potenza e alta frequenza potrebbe svolgere lo stesso compito di riscaldamento di piccole parti di un'unità a maggiore potenza e media frequenza. Il costo di acquisto, il costo operativo e la complessità dell'attrezzatura devono essere valutati rispetto ai requisiti del processo.

Il Problema del "Una Taglia Non Va Bene per Nessuno"

Un sistema a induzione è ottimizzato per un intervallo di frequenza specifico. Un sistema progettato per l'indurimento superficiale ad alta frequenza è fondamentalmente inadatto per il riscaldamento passante a bassa frequenza. È fondamentale selezionare l'attrezzatura progettata per la tua applicazione primaria, poiché una singola macchina raramente padroneggia entrambi gli estremi dello spettro di frequenza.

Fare la Scelta Giusta per la Tua Applicazione

Per fare una scelta definitiva, allinea la frequenza con il tuo obiettivo di elaborazione primario.

- Se il tuo obiettivo principale è l'indurimento superficiale: Hai bisogno di un riscaldamento superficiale e preciso. Seleziona un sistema ad alta frequenza (HF), tipicamente nell'intervallo 100-500 kHz.

- Se il tuo obiettivo principale è il riscaldamento passante per la forgiatura: Hai bisogno di un calore profondo e uniforme. Seleziona un sistema a media frequenza (MF), tipicamente nell'intervallo 1-10 kHz.

- Se il tuo obiettivo principale è la fusione di grandi volumi: Hai bisogno di un riscaldamento di massa efficiente. Seleziona un sistema a bassa o media frequenza per penetrare e agitare l'intera carica metallica.

- Se il tuo obiettivo principale è la brasatura o il riscaldamento di parti piccole e delicate: Hai bisogno di energia rapida e localizzata. Seleziona un sistema ad alta frequenza (HF) per minimizzare la diffusione del calore e il tempo di ciclo.

Abbinare la frequenza al tuo materiale e al tuo obiettivo è la chiave per sbloccare un processo di riscaldamento efficiente, ripetibile e controllato con precisione.

Tabella Riepilogativa:

| Fattore | Alta Frequenza (es. 100-500 kHz) | Bassa/Media Frequenza (es. 1-10 kHz) |

|---|---|---|

| Profondità di Riscaldamento | Superficiale (superficie) | Profonda (nucleo) |

| Ideale Per | Indurimento superficiale, brasatura, parti sottili | Riscaldamento passante, forgiatura, fusione, parti spesse |

| Tipo di Materiale | Efficiente sui materiali magnetici | Efficace per il riscaldamento di massa di tutti i conduttori |

Sblocca Precisione ed Efficienza nel Tuo Laboratorio

Scegliere la corretta frequenza di riscaldamento a induzione è fondamentale per ottenere risultati coerenti e di alta qualità nella lavorazione dei materiali. Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio robuste e materiali di consumo su misura per le tue specifiche esigenze di riscaldamento a induzione, sia che tu stia lavorando su applicazioni di indurimento superficiale, brasatura o riscaldamento passante.

I nostri esperti possono aiutarti a selezionare il sistema ideale per migliorare l'efficienza del tuo processo, ridurre i costi energetici e garantire risultati ripetibili. Contattaci oggi stesso per discutere le tue esigenze e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Contatta subito il nostro team per ottimizzare il tuo processo di riscaldamento a induzione!

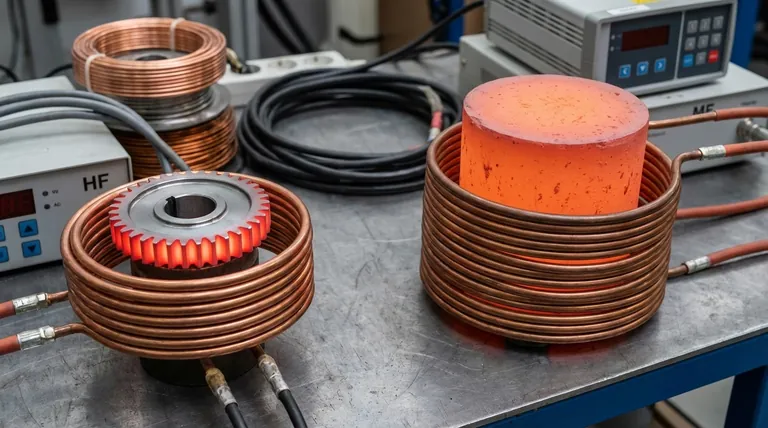

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- Stampo a pressa anti-crepa per uso di laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Cosa sono gli elementi in SiC? La soluzione definitiva per il riscaldamento ad altissime temperature

- Qual è la temperatura massima per un elemento riscaldante in carburo di silicio? Il limite reale per il tuo forno ad alta temperatura

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi

- Cos'è un elemento riscaldante in carburo di silicio? Sblocca il calore estremo per i processi industriali

- A cosa servono gli elementi riscaldanti in carburo di silicio? Riscaldamento affidabile ad alta temperatura per processi industriali